- 收藏

- 加入书签

基于UG软件变速箱顶盖重力铸造模具设计及制造工艺

摘要:目前,我国大多数模具企业仍然基于二维工程图纸进行模具设计,其主要依据的是设计人员的实际工作经验,而基于二维工程图纸进行产品工艺分析和过程设计。通过分析我国模具设计与世界先进水平之间的差距,对我国今后的发展趋势进行分析,阐明铸造业在国民经济中的作用,并以某车型为例,将其应用于汽车零部件(变速箱顶盖)的重力浇注模CAD/CAM一体化。因此,本文对基于UG软件变速箱顶盖重力铸造模具设计及制造工艺进行了探讨,以供参考。

关键词:UG软件;变速箱;顶盖重力;铸造模具;设计及制造工艺

引言:

在汽车变速箱制造过程中,变速箱顶盖起着重要的作用,有着对箱体内各部件的保护作用,同时也承担着汽车在运行过程中所受到的载荷与振动的作用。为保证变速箱上盖产品的质量与使用性能,铸造模具的设计与制作显得尤为重要。本文以UG软件为平台,以汽车变速箱顶盖为例,对其重力浇注模进行了详细的设计与制作。通过本文的研究,可有效提升变速箱顶盖产品的生产效率与质量稳定性,降低生产成本,满足我国汽车行业高品质高效生产的需求。

一、重力铸造概述

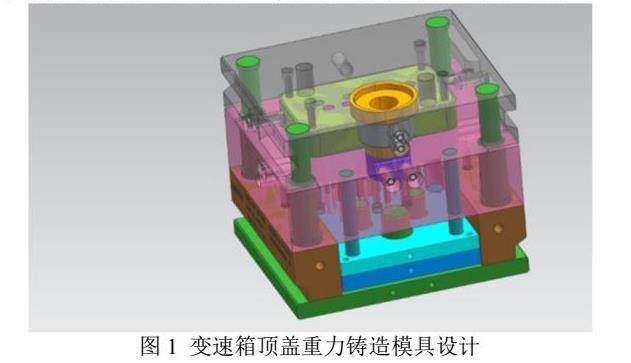

重力铸造是将液态金属在其重力的影响下,首先冲到模腔的底部,熔化的液态金属因受热膨胀而凝固后,上层未固化的液态在重力的作用下,由下而上的液态金属通过重力进行补给,使其底部逐渐被填满,最后重新填满整个模腔。在此基础上,对铸造模具进行了优化设计,确定了铸造模具的工艺参数。金属模具的优点如下:操作简单、准确、价格低廉、可重复使用。在铸造模具的几何精度、金相观结构等方面,与其他铸造模具相比,具有优越的性能,且设计、制作过程较为简便,如图1所示。

二、UG软件变速箱顶盖重力铸造模具设计

(一)确定铸造方案

该类零件不仅对表面质量有极高的要求,而且其内部结构也十分复杂,不同部位的厚度相差很大,内肋数目也很多,经过反复试验和多方对比,最后决定采用重力铸造的方式来制作该类零件[1]。在实际生产中,要采用铝、砂两种不同的模具,所以在整个模具的设计中,包含了铝合金模具的设计与砂模的设计。

(二)变速箱顶盖的三维造型设计

(1)利用拉伸求差裁截底面生成底座

顶盖基座为规范块材,故选用最常用的拉伸构件构造。拉伸特征是将二维等高线转化为三维实体所必需的,是一种常用的拉伸特征,也是进行毛坯造型的基本步骤。拉伸特征是指将两个平面图形,例如手绘的草图、曲线等,沿法线方向进行伸展,从而产生一个实体化的过程。该方法有两种方法,一种是沿某一方向选取一条曲线,另一种是选取已画出的剖面,并将其延伸至某一特定方向。

(2)曲面的拉伸

在进行变速箱顶盖的三维造型设计时,利用工具栏的伸展特性是至关重要的一步。在草绘环境下,可以通过绘制裁剪轮廓线来定义要创建的曲面形状。通过选择适当的工具,如线条工具或曲线工具,可以绘制出符合设计需求的轮廓。然后,利用伸展特性,可以将这些轮廓线拉伸至所需的长度或形状,以创建出期望的曲面。在进行裁剪时,可以使用差值法,将绘制的轮廓线与目标物体进行裁剪,以得到符合设计要求的实体零件。这个过程需要仔细地计划和精确地操作,以确保最终的零件符合设计标准,并且能够完美地配合变速箱顶盖的整体结构。

(三)模具分型面的确定

在确定了整体结构后,需要对其进行划分。确定合适的分型面关系到模具的加工技术及服役性能,是设计合理模具结构的关键。对于具有复杂结构的模具,其分型面的判断主要包括:(1)选择的分型面应保证开模顺利,能够顺利地将铸造模具取出,而不会损坏铸造模具。(2)采用纵、竖向两种分流方式,既有利于浇注系统,又利于冒口的安装,有利于排气,也方便了金属模的应用,方便了生产过程的自动化。

(四)分型面的生成过程

单击模具向导工具条中的模具工具按钮,打开模具工具工具条。在其中的边缘修补按钮,弹出选择对话框,选择需要补片的曲面后,单击确定按钮,生成的补片体。确定分型面:(1)建立分型线,点击模板工具中的拆分面,弹出一个窗口,从中选取要剖分的面,然后在划分目标中选取增加参考面,然后选定一个基准面作为划分目标,点击确定键。(2)分型管理窗口出现后,单击“建立/编辑分型面”按钮,就会出现“分型面”对话框,并在距文字框最近的地方键入指定数值。在表面类型选项组中选择“带边界的”选项,然后点击“确定”按钮。

三、UG软件变速箱顶盖重力铸造模具制造工艺

(一)两套模具材料的选择

(1)寿命方面从模具寿命角度考虑球墨铸铁不是最佳选择材料,球墨铸铁的生产寿命为3万件,模具生产寿命较为理想的材料为灰铁200(HT200)耐热钢是最好的模具制造寿命,但在实际中,这两种材料的成本很高,并且材料又硬又脆,给加工工艺带来了很大的困难。(2)热处理方面这几种材料经氮化后,这些材料的性能都有了较大的改善,而且加工时对工具的消耗也比较小。经过氮化处理后,HT200、H13模具制造周期由150,000个提升至200,000个,但所需的时间却延长了一倍,且工具损耗也增加了一倍。

(二)其他零件顶出杆,浇口套各种模板,固定板,连接座,合模定位销,定位导向套等。

(1)顶出杆的主要性能指标是要有足够的强度和耐磨能力,材质选择45#,采用末端淬火进行热处理,硬度为HRC≥55。

(2)浇口套管的主要性能要求是具有良好的耐磨、耐腐蚀性能,材质选择T8A,采用淬火后进行低温回火处理,其强度可达HRC≥55。

(三)零件的生产

(1)砂芯的生产

将燃气注入喷火板后,在点火前先将燃气引燃,并对其进行预热,时间不能少于1个小时。预热完毕后,将模子竖起来,将喷口面朝上。树脂砂是从喷口喷出的,因为两边都有喷火板,所以树脂砂就粘在了铸模的内壁上,形成了与铸模内壁同样形状的砂型。大约40秒后,将整个模具翻转180°,将喷口朝下,将多余的树脂砂倒掉,让其自然冷却,形成砂芯。

(2)产品的生产过程

铝合金模具内壁厚相差很大,为确保产品的高精度和高品质,在制造前,需要在铝模内厚部位喷涂极冷漆,薄部位喷涂隔热涂层,以确保成型时模具各个部位的温度均匀。本产品的制作流程是:首先使用砂型模具对树脂砂芯进行加工,再将砂模已经加工好的砂芯放置和固定在铝模内腔的对应位置上,闭模后,从模边的进料口注入铝溶液,再将铝模向上翻转90度,让入料口朝上,让铝溶液完全地流进模内,并将里面完全填满。隔一段时间后,翻个身,让模具自然冷却后,再将零件打开,制造出模具时,有翻转前的状态,有翻转后的状态。

结论:

总之,在现代汽车制造中,变速箱顶盖的重力铸造模具设计与制造工艺扮演着至关重要的角色。通过使用UG软件进行设计,我们能够精确地模拟和优化模具结构,提高生产效率和产品质量。制造过程中,严格遵循工艺流程和质量控制标准,确保模具的精度和稳定性。通过不断的技术创新和经验总结,我们不断提升铸造模具的设计水平和制造工艺,为汽车行业的发展贡献力量。

参考文献:

[1] 汪志雷. 汽车变速箱顶盖铸造模具设计及数值模拟研究[D]. 哈尔滨商业大学,2022.

京公网安备 11011302003690号

京公网安备 11011302003690号