- 收藏

- 加入书签

基于滞留床工艺的核电厂放射性废气处理系统性能浅谈

摘要:压水堆核电机组在生产运行过程中会产生氙及氪等惰性气体,目前主流的处理方式主要有加压贮存衰变及活性炭滞留衰变,而当前新建压水堆机组多数选择活性炭滞留衰变工艺。通过对某核电厂活性炭滞留床系统的设计处理能力进行分析,并结合实际运行监测数据进行验证,给出了需关注的问题,为后续同类型机组的设计及运行管理提供支持。

关键词:核电厂;惰性气体;衰变;滞留床;活性炭

1.惰性气体的产生

压水堆核电厂在功率运行过程中因发生裂变反应会产生氙及氪等惰性气体,通常会被包络在燃料元件内,但由于某些客观因素会导致一小部分裂变产物进入到机组主回路中,进而扩散到相关的核辅助系统或反应堆厂房内,这部分气体构成核电厂放射性废气的主要来源。根据相关法规标准要求,气载放射性流出物必须经净化处理后方可排入环境[1],通常针对以氙、氪为主的高放射性气体以衰变处理方式为主,针对液体储罐的呼排气以及受污染的通风等低放射性气体以过滤处理方式为主[2]。本文主要讨论针对第一类高放射性废气的处理。

正常裂变产生的氙、氪等核素其半衰期从几分钟到几年不等,通常从产生、转移、处理至排放时短寿命核素基本衰变殆尽或剩余活度相对较低,而Xe-133(半衰期为5.25天)、Kr-85(半衰期为10.72年)因其较长的半衰期成为在排放阶段主要关注的核素,这也决定了废气处理系统的设计处理能力要求。

2.放射性废气处理主要工艺

经调研及相关文献介绍,目前国内外针对放射性废气的处理技术主要有加压贮存衰变与活性炭滞留衰变两种方式。M310、CPR1000堆型核电站放射性废气处理系统采用加压贮存衰变方式,以大亚湾、秦山二期、岭澳一期、岭澳二期、红沿河以及宁德等核电站为代表,秦山一期核电站放射性废气处理系统也与此类似。而田湾、秦山三期、AP1000、EPR以及部分华龙一号机组均采用活性炭滞留床衰变方式[2-3]。

2.1加压贮存衰变方式

加压贮存衰变方式的核心是配置几个一定容积的加压贮存衰变罐,来自机组稳压器泄压箱、容控箱、冷却剂疏水箱等系统的高放射性气体在经过一定调节后进入衰变罐进行加压贮存衰变,通常贮存衰变时间为45~60天,结合核素的半衰期,Xe-133会衰变至原活度的千分之一左右,而Kr-85由于其十年左右的半衰期活度不会有明显的降低。达到要求的衰变时间后,经过取样分析确认,然后实施排放。在贮存衰变期间,通常切换到另一个衰变罐接收新气,如此循环、交替运行。经核实采用该类工艺的部分机组排放数据,部分时段可以检测到Kr-85、Xe-131m、Xe-133等核素,但Xe-131m、Xe-133的活度浓度通常比Kr-85低,说明短寿命核素经过了相对充分的衰变。

2.2活性炭滞留衰变方式

活性炭滞留衰变方式的核心是装有一定质量活性炭的滞留床,其配套的辅助系统相对衰变罐工艺略复杂,由于活性炭的性能受气体湿度影响较大[4],通常在上游会配置一定的保护装置,如干燥器、加热器等,以确保活性炭的性能;同时个别机组在废气收集、混合环节设置了氢氧复合系统,在滞留床系统出口设置辐射在线监测仪表等,各电厂的具体系统配置及活性炭的装填质量存在一定差异。

活性炭滞留方式主要是利用活性炭疏松多孔的特性对惰性气体进行吸附(属于物理吸附),当放射性惰性气体随载气(氮气等)进入滞留床后,其中的放射性核素氙、氪优先被活性炭吸附,从而实现与载气的分离,同时它们又会在载气的吹脱下与活性炭分离,形成不断的吸附→分离→再吸附的动态平衡,以延长其通过滞留床的时间进而实现衰变的目的,而载气则不会有明显的滞留效应。

活性炭对惰性气体的滞留能力与活性炭本身的性能有关,也与总的活性炭装填质量及气体运行条件有关,理论计算公式如下:

式中:T—平均滞留时间,h;

M—活性炭装填质量,g;

Q—气体通过滞留床的流量,cm3/h;

K—活性炭对惰性气体的动态吸附系数,cm3/g。

3.某核电厂滞留床工艺介绍与性能分析

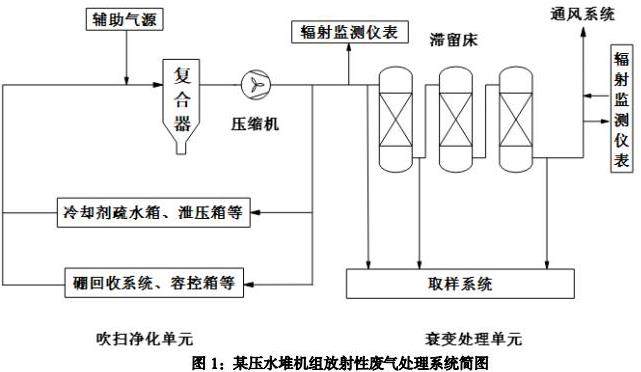

某压水堆核电厂放射性废气处理系统采用活性炭滞留床工艺,系统流程见图1。该系统主要分为两部分:吹扫净化单元、衰变处理单元。

吹扫净化单元主要通过氮气对所连接的系统进行连续吹扫,主要为冷却剂贮存和处理系统(包含硼回收系统及脱气系统)、容控箱、冷却剂疏水箱、稳压器泄压箱等,基本涵盖了机组能够产生高放射性气体的主要系统;通过连续的氮气吹扫防止氢气及放射性惰性气体的聚集,同时该部分设置了氢氧复合器,将氢气转化成水。

衰变处理单元主要包含3个填充活性炭的滞留床,活性炭总填充量为7.4t,在滞留床的进、出口分别设置了辐射监测在线仪表,同时在1号、3号滞留床附近设置了手动取样系统,用于监测滞留床内气体的放射性。在机组正常运行期间通常会有一小部分气体进入滞留床,经延迟衰变后进入通风系统,进而通过烟囱进行排放。

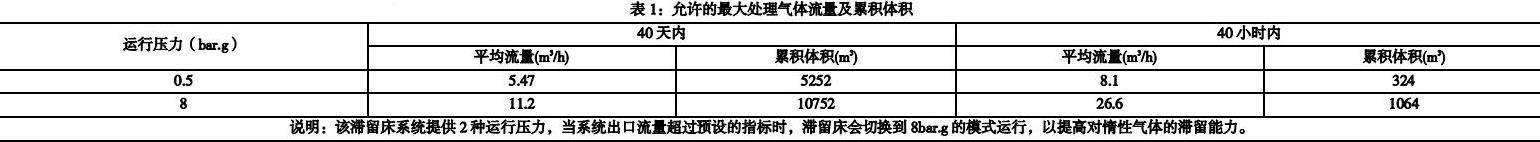

该套滞留床系统的设计基准为:氙滞留40天、氪滞留40小时,主要参考该压水堆机组的设计参考电站所在国的标准要求。根据前述滞留时间的计算公式,结合该系统的活性炭装填质量、不同条件下的动态吸附系数,可以计算出为确保上述滞留时间所允许的最大处理气体流量及对应的累积体积,计算结果见表1。

说明:该滞留床系统提供2种运行压力,当系统出口流量超过预设的指标时,滞留床会切换到8bar.g的模式运行,以提高对惰性气体的滞留能力。

通过上述分析可知,只要在40天、40小时内接收气体的量(平均流量或对应的累积体积)不超过表1中的计算结果,其对应的滞留时间就可以保证;结合压水堆核电厂实际运行情况,因放射性废气处理系统主要接收机组主回路及其相连的辅助系统的排气,其体积相对不大,即使大修期间整体的气体量也是可控的,因此该滞留时间是可以保证的;另一方面,因其接收的气体量较小,因此实际的滞留时间应该是高于设计基准的,具有一定的裕量。

4.实际运行监测情况

自该核电厂的机组运行以来,结合放射性废气处理系统的运行模式,不定期对滞留床的进、出口气体放射性水平进行了取样监测,通过监测数据也进一步验证了滞留床的实际处理能力。

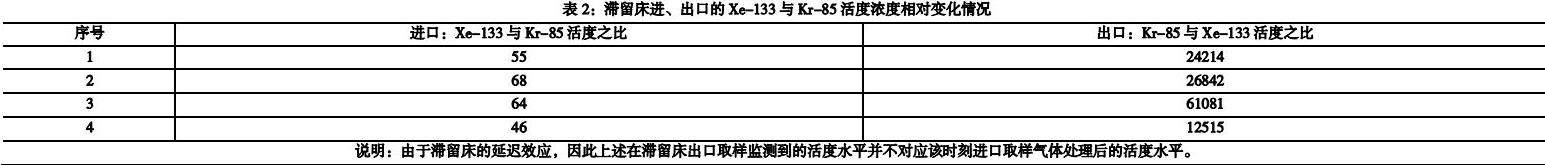

结合前文介绍,Xe-133核素因其相对较大的产额及相对较长的半衰期,无论在主回路监测还是排放监测中均是主要关注的核素;Kr-85核素因其相对较低的产额及较低的γ射线发射几率,通常在主回路中不易被监测到(γ谱仪法),但由于其十年左右的半衰期,结合上述介绍的放射性废气处理工艺,其从机组主回路转移到排放口时活度不会有明显的降低,而其他核素基本衰变殆尽,因此其成为排放阶段最主要关注的核素。综上可以利用滞留床进、出口监测的Xe-133与Kr-85的活度浓度相对变化情况反映出滞留床的实际处理能力。具体数据见表2。

说明:由于滞留床的延迟效应,因此上述在滞留床出口取样监测到的活度水平并不对应该时刻进口取样气体处理后的活度水平。

根据上述数据分析,在滞留床上游通常Xe-133比Kr-85高一个量级左右,而在滞留床的下游Kr-85比Xe-133普遍高约4个量级左右,结合Xe-133的半衰期,说明其实际的衰变时间是高于40天的;同时,核实近几年的实际监测数据,在滞留床的出口处除Kr-85外,仅几次检测到Xe-133,而且通常检测不到其他氙、氪的同位素,也证实了滞留床对惰性气体的处理能力。

5.结语

本文介绍了活性炭滞留床工艺的机理及性能,并结合某电厂的实际监测情况进行了验证与分析,希望能够为同类机组的设计及运行管理提供支持与参考。同时,因滞留床工艺系统为连续运行,具体实践中需关注如下问题:

1、活性炭性能受湿度的影响较大,运行过程中需加强对湿度的监视,可通过系统出口的在线监测仪表或手动取样监测结果来间接监视滞留床的性能;

2、关注滞留床系统出口在线监测仪表报警阈值的设置情况,因其无法有效降低Kr-85的活度浓度,如阈值设置过低,需做好相应的评估与应对工作。

参考文献

[1]环境保护部,国家质量监督检验检疫总局.核动力厂环境辐射防护规定.GB6249-2011.

[2]陈良,饶仲群.加压贮存和活性炭吸附在核电站放射性废气处理中的应用[J].中国核电,2009,2(3):262-266.

[3]李永国,张计荣,梁飞等.不同堆型核电站放射性废气处理系统工艺流程差异分析[J].环境工程,2015,第33卷增刊:424-426.

[4]张冰.俄供滞留床活性炭性能影响因素分析与研究[J].电工技术,2017,3(A):127-141.

京公网安备 11011302003690号

京公网安备 11011302003690号