- 收藏

- 加入书签

关于石油化工建设工程焊接支管有关问题的探讨

摘要:从焊接接头、焊缝的定义开始,针对压力管道支管连接的接头形式、焊缝形式进行分析,继而结合焊工技能资质的条款要求,总结不同的管道支管连接形式所需要的焊工资质,最后分析支管连接无损检测的比例和透照技术。

关键词:石油化工 焊接支管 问题探讨

1 引言

管道工程(包括但不限于压力管道)在石油化工工程施工中通常都占据着较大工程量,因而,管道支管连接作为管道的一种变向或变径的连接形式也是被广泛应用在工程实践中,但是针对管道支管连接在焊工资质、无损检测等的实际质量要求方面,还存在着争议和分歧。本文从基本的焊接定义开始,逐步深入的分析支管连接的接头形式、焊缝形式、焊工考试细则和无损检测要求等,以标准规范为基础,整理对于压力管道支管连接的认知。

由于在焊工资质和无损检测方面更多参考的是特种设备和压力管道相关标准,因此,本文所有的分析和结论只适用于具有同样要求的压力管道支管连接。

2 术语引用

2.1 接头:由两个或两个以上零件要用焊接组合或已经焊合的接点。检验接头性能应考虑焊缝、熔合区、热影响区甚至母材等不同部位的相互影响【1】。

2.2 焊缝:焊件经焊接后所形成的结合部分。

2.3 对接接头:两焊件表面构成大于或等于135°,小于或等于180°夹角的接头。

2.4 角接接头:一个或多个工件的对接或非对接端部与另一个工件的对接或非对接端部汇聚成直角或近似垂直的一种接头形式【2】。

2.5 T形接头:一件之端面与另一件表面构成直角或近似直角的接头。

2.6 对接焊缝:在焊件的坡口面间或一焊件的坡口面与另一焊件的端(表)面间焊接的焊缝【3】。

2.7 角焊缝:两焊件接合面构成直角或近直角所焊接的焊缝。

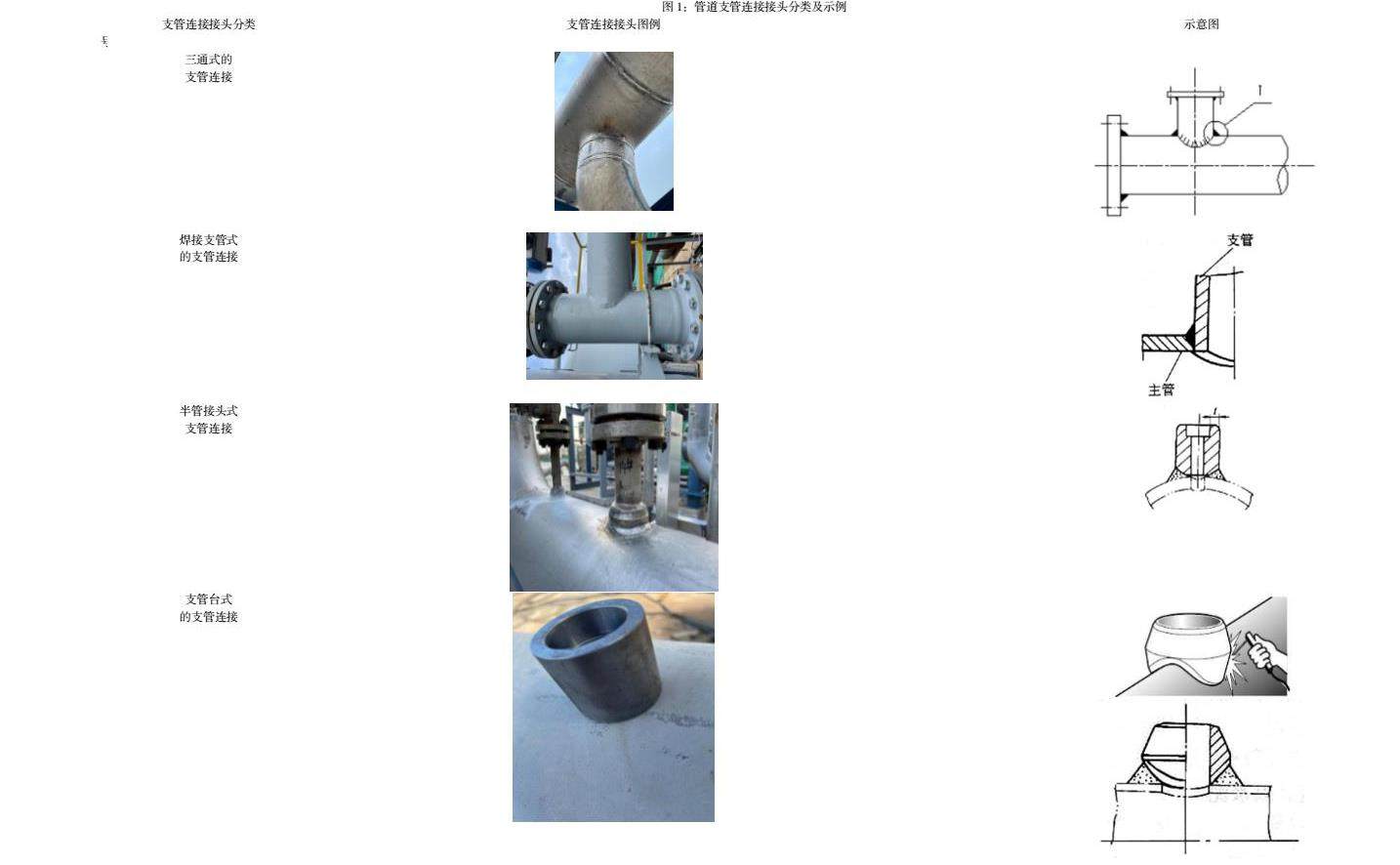

3 管道支管连接接头分类及示例

3.1 根据GB 50235-2010《工业金属管道工程施工规范》,“支管连接”是管道分支处所有结构形式的总称,有安放式、插入式和对接式三种结构形式。包括下列整体件及焊接件:

(1)工厂制造的整体的或焊制的管件,如三通、斜三通、四通等。

(2)焊接支管:在主管上开孔直接焊接直管。

(3)半管接头:在主管上开孔,焊接半管接头。

(4)支管台:在主管上开孔,焊接整体补强的支管台。

(5)嵌入式支管:在主管上开一个比支管外缘直径略大一些的孔,加工对焊的坡口,将其焊接一起,尤如整体三通【4】。

3.2 三通、四通等工厂制标准管件已被工程人熟知,半管接头、支管台和焊接支管(安放式、插入式)在管道工程中相对较少,现以工程实地照片一一示例上述接头形式。

4 管道支管式连接接头形式和焊缝形式分析

4.1 三通、四通等的支管管件形成的管道支管接头是典型对接接头(环形对接焊缝),在焊工人员资质和焊接基本要求方面与管道的其它对接环焊缝同等对待,且此类支管连接接头已为广大焊接人员认可,基本无任何异议。因此,此类管道支管连接接头不再作为本文分析的目标。

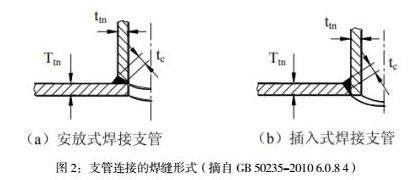

4.2 焊接支管式的支管连接又可分为安放式和插入式,见图2。

4.3 接头形式分析

参见图2示意,发现无论是安放式焊接支管还是插入式焊接支管,支管连接接头都具备两个要素:“两个零件的端部相接”和“汇聚成直角”,完全符合角接接头的定义,因此,无论是安放式焊接支管还是插入式焊接支管的连接接头均应属于角接接头。

另外,由于焊接支管连接接头是“两零件的端部相接”,与T形接头定义中的“一件之端面与另一件表面”这个描述明显不相符,所以,焊接支管接头不属于T形接头。

4.4 焊缝形式分析

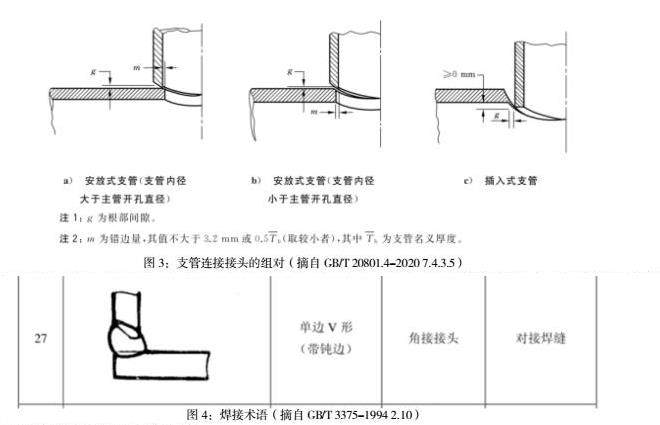

参考GB/T 20801.4-2020《压力管道规范工业管道第4部分:制作与安装》中支管连接接头的组对,发现为了满足焊缝全焊透的要求,安放式焊接支管的坡口被布置在支管端部,而插入式焊接支管的坡口被布置在主管的开孔位置,见图3。

4.5 由于支管台管件出厂时生产商已加工坡口,而半管接头则下端平齐,且无坡口,通过上述焊缝形式分析,因此支管台式的支管连接在焊缝形式上等同于安放式焊接支管(图2(a)),而半管接头式的支管连接在焊缝形式上等同于插入式焊接支管(图2(b))。

4.6 焊接支管具体焊缝形式如图2和图3所示,结合GB/T 3375-1994《焊接术语》中的表1第27项,见图4,可得出结论:无论安放式焊接支管或插入式焊接支管的焊缝类型均为单边V型坡口的对接焊缝,外加厚度为tc的角焊缝组成的组合焊缝。

5 压力管道支管连接接头的焊工资质要求

压力管道属于特种设备分类中的承压类设备中的一类,因此,压力管道的焊接(包括支管连接)都应符合特种设备相关规范,例如:焊工的资质应符合TSGZ6002-2010《特种设备焊接操作人员考核细则》中的条款。

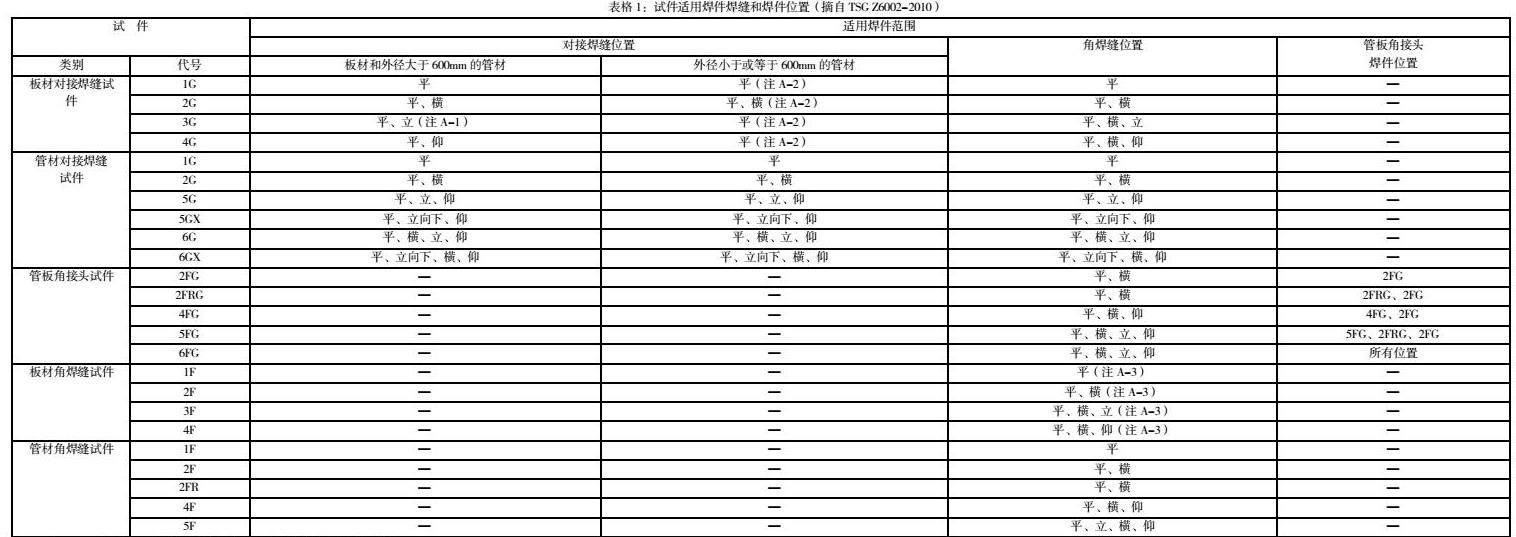

5.1 分析TSG Z6002-2010《特种设备焊接操作人员考核细则》中关于焊工资质评定的通用规定(焊接位置):【6】

(1)A.4.3.5试件位置

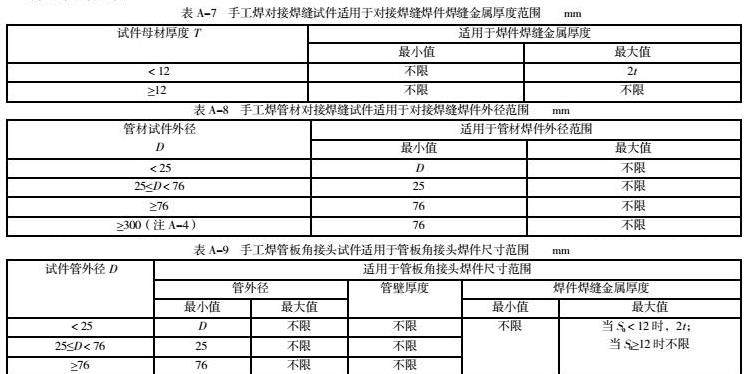

手工焊焊工采用对接缝试件、角焊缝试件和管板角接头试件,经过焊接操作技能考试合格后,适用于焊件的焊缝和焊件位置见表A-6(表格1)。

(2)A.4.8.2角焊缝

手工焊焊工或者焊机操作工采用对接焊缝试件或者管板角接头试件,经焊接操作技能考试合格后,除其它条款规定需要重新考试外,适用于角焊缝试件,且母材厚度和管径不限。

(3)根据表1和2.1、2.2所列的规定,从焊接位置方面讲:管材对接焊缝试件可以完全评定板对接焊缝试件,也可以完全评定管材角焊缝和板材角焊缝,但反之则不成立。因此,在实际的工程行为中,通常以管材对接缝试件6G位置(或2G+5G)进行焊工操作技能考试,从而取得包括管材、板材的对接缝和角焊缝的的全位置资质。

因此,在无其它附加要求下,焊工通过管材6G位置取得资质是可以焊接支管接头的两种焊缝形式(对接焊缝和组合焊缝)的。

5.2 分析TSG Z6002-2010《特种设备焊接操作人员考核细则》中关于焊工资质评定的特殊规定(焊接位置):

首先,在TSG Z6002-2010的表A-6中(上表1),除了正常的管材/板材的对接焊缝试件和角焊缝试件外,还有一种不以焊接焊缝类型为焊工技能评定基准,而以焊接接头类型为焊工技能评定标准的试件,那就是管板角接头试件的位置评定。

其次,从表A-6中(上表1)中很清楚的可以看到,无论焊工使用板材对接缝试件还是管材对接缝试件进行焊工考试时,都不能授予焊工管板角接头的焊接资质;同理,焊工使用管板角接头试件进行焊工考试,也只能授予焊工管板角接头和角焊缝的焊接资质,却不包括焊接管(板)对接焊缝的资质,因此,管板角接头试件是独立于以焊缝类型为评定基准之外的一种特殊的评定要求,与板材/管材对接焊缝试件不存在互相覆盖、包含的关系。

5.2.1 分析焊工资质评定中的管板角接头试件的典型特征:

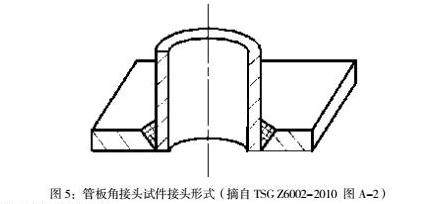

见图5所示,管板角接头具备两个典型特征:

(1)支管插入另一零件(底板)中;

(2)在被插入的另一零件(底板)上开孔,且沿孔周围制作坡口,以保证完全焊透。

5.2.2 结合图2和图3所示,参考第3部分1)中“(5)嵌入式支管:在主管上开一个比支管外缘直径略大一些的孔,加工对焊的坡口,将其焊接一起…”所述,综合分析,发现只有插入式焊接支管(b)满足管板角接头的两个典型特征,属于管板角接头,而安放式焊接支管(a)既不满足“(1)、支管插入另一零件(底板)中”,也不满足“(2)、在被插入的另一零件(底板)上开孔,且沿孔周围制作坡口,以保证完全焊透”,因此,安放式焊接支管(a)不属于管板角接头。

5.3 根据以上TSG Z6002-2010《特种设备焊接操作人员考核细则》中关于焊工资质评定中的通用规定和特殊规定,针对压力管道的支管连接接头的焊工资质要求,综合分析可得出结论:

(1)安放式焊接支管

(a)和对接式焊接支管(三通、四通等),焊工应满足普通的管材6G(或2G+5G)的位置要求,直径和壁厚参见TSG Z6002-2010中的表A-7和表A-8。

(2)插入式焊接支管

(b)属于管板角接头,焊工应具备管板角接头6FG(或相应位置)的位置要求,直径和壁厚参见TSG Z6002-2010中的表A-9。

6 压力管道支管连接的无损检测要求

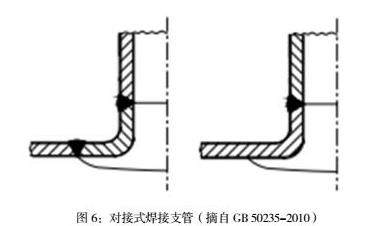

6.1 在通常的工程实践中,管道所谓的无损检测主要是指射线检测,而检测对象见GB 50235-2010《工业金属管道工程施工规范》中“8.4.1 除设计文件另有规定外,现场焊接的管道及管道组成件的对接纵缝和环缝、对接式支管连接焊缝应进行射线检测或超声检测”,因此,通常情况下安放式焊接支管(a)和插入式焊接支管(b)是不在射线检测或超声检测范围内的。对接式支管连接焊缝见图6【10】。

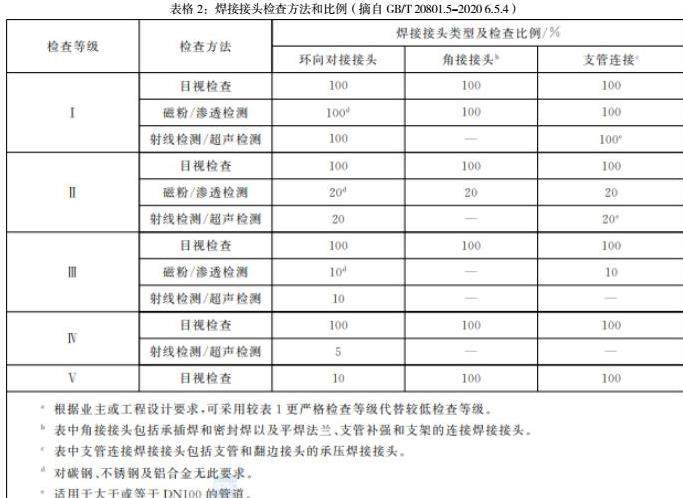

6.2 在压力管道的相关标准中,对支管连接的无损检测有明确的要求,涉及检测比例和检测方式,参见表格2中的“支管连接”。【7】

6.3 针对管道支管连接接头是否可以进行射线检测和应该如何进行透照的疑问,可参考NB/T 47013.2-2015《承压设备无损检测第2部分:射线检测》中的附录E.2管座角焊缝典型透照方式,其中图E.9~E.14给出了常用的管座角焊缝典型透照方式示意图,包含插入式管座和安放式管座。【8】【9】【10】【11】【12】

参考文献:

【1】GB/T 3375-1994《焊接术语》

【2】AWSA3.0M/A3.0:2010《Standard Welding Terms and Definitions》

【3】T/CWAN 0008-2018《焊接术语-焊接基础》

【4】GB 50235-2010《工业金属管道工程施工规范》

【5】GB/T 20801.4-2020《压力管道规范工业管道第4部分:制作与安装》

【6】TSG Z6002-2010《特种设备焊接操作人员考核细则》

【7】GB/T 20801.5-2020《压力管道规范工业管道第5部分:检验与试验》

【8】NB/T 47013.2-2015《承压设备无损检测第2部分:射线检测》

【9】左艳青,郑耀民,李亚川,卫增光.压力管道无损检测技术及实践应用[J].通讯世界,2017(22):355-356.

【10】张晓鹏,饶旻久,梁鹏.压力管道焊接质量控制与监督[J].石油工业技术监督,2018,34(09):19-21.

【11】李进良,高永刚,郭卫疆.工业管道焊缝无损检测要求的确定[J].化工设备与管道,2018,55(05):62-67.

【12】万驱虎.压力管道无损检测和焊接技术实践[J].智能城市,2021,7(03):103-104.

京公网安备 11011302003690号

京公网安备 11011302003690号