- 收藏

- 加入书签

基于站用储气瓶组的相控阵自动化检测中人工缺陷验收指标的研究

【摘 要】为了明确基于站用储气瓶组的相控阵自动化检测中线性、腐蚀性缺陷的验收指标,笔者对带有人工缺陷的模拟试块进行了试验研究,发现公称壁厚为25mm的大容积无缝气瓶,线性人工反射体深度最大值为1.0mm、腐蚀性人工反射体深度最大值为2.5mm时,其平均抗拉强度、平均屈服强度、平均屈强比以及平均断后延伸率均满足要求。

【关键词】相控阵自动化检测;人工反射体;站用储气瓶组

0 引言

站用储气瓶组是一种高效的储气装置,同时也是一种高压、易燃易爆的特种设备[1]。自2012年至今,已有上万台站用储气瓶组进入了检验期,但因我国相关规范、标准的滞后,站用储气瓶组也始终未形成统一规范的检测标准,一直以来均采用常规无损检测方法进行检验。无损检测是由工人手提超声检测器完成的,其根据原始回波波形来判断焊缝内部质量状态,并在判断出存在的缺陷后,使用记号笔在工件上涂装记录[2]。此类检测方法较为落后,检测效率较低,容易造成漏检。

为了更全面更准确地掌握瓶组裂纹、划痕和腐蚀情况,提高检测质量,众多检验检测机构提出将全自动相控阵检测技术方法应用在站用储气瓶组的定期检验中,然而该方法的验收指标的确定却是困扰该技术被应用推广的一个难题,为了明确基于站用储气瓶组的相控阵自动化检测中人工缺陷的验收指标,笔者对带有人工缺陷的模拟试块进行了试验研究。

1 验收指标的提出

1.1基于站用储气瓶组的相控阵自动化检测中线性缺陷的验收指标

根据NB/T47013.3[3]中承压设备用无缝钢管超声检测方法和质量分级中关于表18人工反射体尺寸的规定,对于Ⅰ级钢管线性人工反射体深度尺寸T为:0.2mm≤T≤5%t(t为钢管壁厚),允许偏差±15%。

根据GB/T33145-2023[4]《大容积钢质无缝气瓶》附件C超声检测中,对大容积无缝气瓶线性人工反射体尺寸定义为筒体最小设计壁厚a'的5%±0.75%,且深度最小为0.2mm,最大为1mm。

根据以上两种线性人工反射体深度尺寸定义方法,对于公称壁厚为25mm的大容积无缝气瓶,反射体深度最大值可设定为1.0mm。

1.2基于站用储气瓶组的相控阵自动化检测中腐蚀性缺陷的验收指标

根据TSG R7001-2013[5]《压力容器定期检验规则》附件D长管拖车、管束式集装箱中,如果大容积无缝钢瓶如果存在点腐蚀剩余壁厚小于设计壁厚75%时,不得继续使用。

根据Q/CSEI06-2018[6]《站用储气瓶组定期检验与评定》中,站用气瓶如果存在点腐蚀剩余壁厚小于设计壁厚时,不得继续使用。

参考以上两种结果评定方法,站用储气瓶组大容积无缝气瓶腐蚀性缺陷的验收依据设计壁厚的百分比作为验收指标。

2 验收指标的试验研究

对基于站用储气瓶组的相控阵自动化检测中裂纹、腐蚀等缺陷验收指标的确定,需要以准确获得大容积无缝钢瓶材料的力学性能参数为基础。但目前对于材料性能的研究多集中在板材,针对大容积无缝钢瓶力学性能的研究很少。由于其生产工艺的不同,大容积无缝钢瓶与板材基本力学性能存在差异。研究发现,型材材料相同、厚度和截面形状不同时,基本力学性能也存在较大差异;不同热处理状态,其性能差异更大[7]。因此,要获得大容积无缝钢瓶材料准确的力学性能数据,需要对特定规格的钢瓶进行深入的试验研究。本文研究的钢瓶材质为4130X,外径为559mm,壁厚为25mm,热处理状态为调质。

2.1 试样的取样方式及尺寸

根据GB/T33145-2023《大容积钢质无缝气瓶》拉伸试验的相关规定,定制材质为4130X的拉伸试样,取样方法如下图1所示,拉伸试样尺寸如下图2所示:

试样取样方式如上图1,试样采用全壁厚周向弧形取样,取样数量30个,试样形状、尺寸应符合下图2的规定,试样需压平。

2.2 对线性人工缺陷不同开槽深度试样的拉伸试验分析及对开槽深度阈值的确定

2.2.1拉伸试样定制缺陷及数量

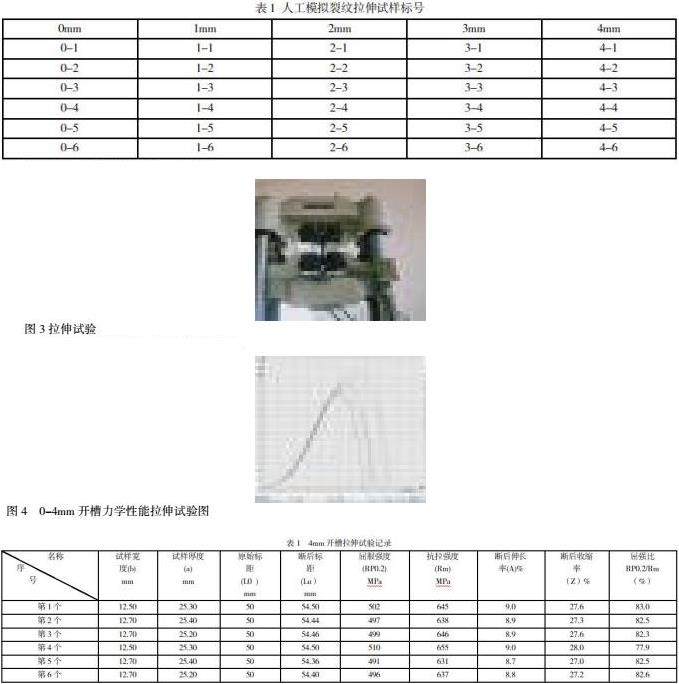

在拉伸试样上模拟人工裂纹,30个拉伸试样分五组,在原始标距尺寸的中心部位内表面进行线切割,深度分别为0mm、1mm、2mm、3mm、4mm,每组拉伸试验次数为六次,在试样左、右上角分别标记“0-1”等试样标号,具体如下表1:

在拉伸试验机上进行拉伸试验,如下图3,

2.2.2 拉伸试样的拉伸试验力学性能试验记录

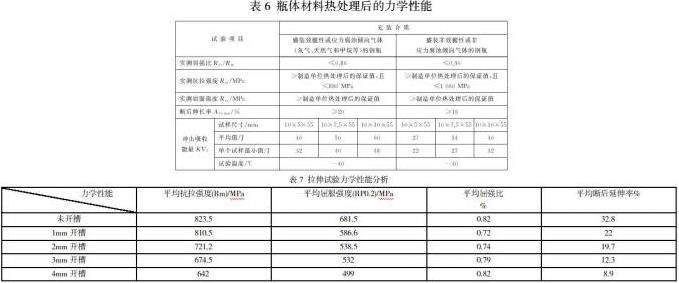

由上表可知4mm开槽拉伸试验,平均屈服强度为499MPa,平均抗拉强度为642MPa,平均屈强比为0.82,平均断后延伸率为8.9%,平均断后收缩率27.5%。

由上表可知3mm开槽拉伸试验,平均屈服强度为532MPa,平均抗拉强度为674.5MPa,平均屈强比为0.79,平均断后延伸率为12.3%,平均断后收缩率29.9%。

由上表可知2mm开槽拉伸试验,平均屈服强度为538.5MPa,平均抗拉强度为721.2MPa,平均屈强比为0.74,平均断后延伸率为19.7%,平均断后收缩率28.5%。

由上表可知1mm开槽拉伸试验,平均屈服强度为586.6MPa,平均抗拉强度为810.5MPa,平均屈强比为0.72,平均断后延伸率为22.0%,平均断后收缩率32.0%。

由上表可知1mm开槽拉伸试验,平均屈服强度为681.5MPa,平均抗拉强度为823.5MPa,平均屈强比为0.82,平均断后延伸率为32.8%,平均断后收缩率55.4%。

2.2.3力学性能分析和验收指标的确定

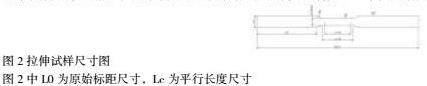

根据GB/T33145-2023《大容积钢质无缝气瓶》热处理后力学性能分析,大容积无缝气瓶的力学性能应符合下表

依据表6的要求,结合石家庄安瑞科气体机械有限公司对于4130X材质的大容积无缝气瓶的力学性能要求,抗拉强度需满足800~880MPa,屈服强度需满足大于等于520MPa,屈强比应小于等于0.86,断后伸长率需满足大于等于20%。

由表7,可知1mm开槽和未开槽两种情况下,平均抗拉强度、平均屈服强度、平均屈强比以及平均断后延伸率均满足要求;而≥2mm开槽的情况下,平均抗拉强度低于标准要求,平均断后延伸率低于标准要求。

根据以上力学性能分析,可进一步确定,对于设计壁厚为25mm的站用储气瓶组大容积无缝气瓶线性缺陷阈值可定为1mm。

2.3 对腐蚀性缺陷不同开孔深度试样的拉伸试验分析及对开孔深度阈值的确定

2.3.1 拉伸试样定制缺陷及数量

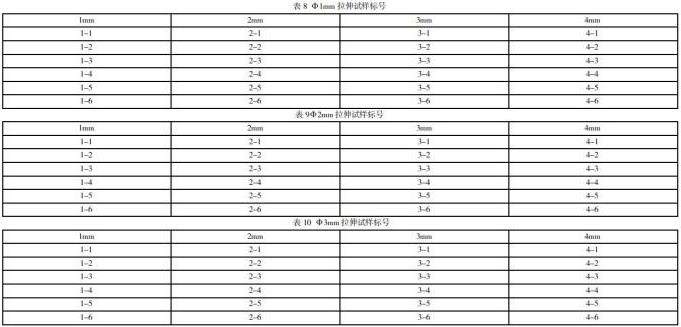

在拉伸试样上模拟人工腐蚀性缺陷,72个拉伸试样分三组,在原始标距尺寸的中心部位内表面进行开孔,开孔直径分别为Φ1mm、Φ2mm、Φ3mm,每组深度分别为1mm、2mm、3mm、4mm,在试样左、右上角分别标记“Φ1/1-1”等试样标号,具体如下表8~表10:

在拉伸试验机上进行拉伸试验的试样,如下图5,

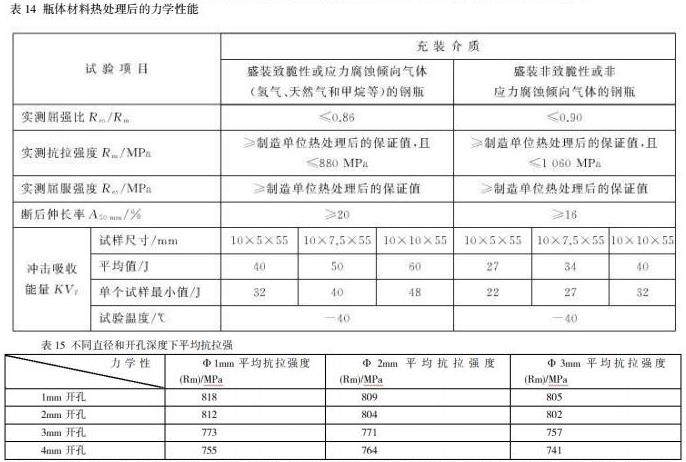

2.3.2 拉伸试样的拉伸试验力学性能试验记录

由上表可知Φ3mm开1-4mm深孔的拉伸试验,≤2mm时,平均抗拉强度为800MPa以上。

由上表可知Φ3mm开1-4mm深孔的拉伸试验,≤2mm时,平均抗拉强度为800MPa以上。

由上表可知Φ3mm开1-4mm深孔的拉伸试验,≤3mm时,平均抗拉强度为800MPa以上,≤2mm时,平均断后延伸率为20%以上。

2.3.3 力学性能分析和验收指标的确定

根据GB/T33145-2023《大容积钢质无缝气瓶》热处理后力学性能分析,大容积无缝气瓶的力学性能应符合下表

依据表14的要求,结合石家庄安瑞科气体机械有限公司对于4130X材质的大容积无缝气瓶的力学性能要求,抗拉强度需满足800~880MPa,屈服强度需满足大于等于520MPa,屈强比应小于等于0.86,断后伸长率需满足大于等于20%。

由表15可知,在Φ1~Φ3mm开孔的情况下,当深度值≥2mm时平均抗拉强度低于标准要求。

根据以上力学性能分析,对于设计壁厚为25mm的大容积无缝气瓶,站用储气瓶组大容积无缝气瓶腐蚀性缺陷阈值可定为设计壁厚的10%。

3 结论

本文提出了基于站用储气瓶组的相控阵自动化检测中人工缺陷的验收指标,对带有人工缺陷的模拟试块进行了试验研究,确定了对于设计壁厚为25mm的大容积无缝气瓶,站用储气瓶组大容积无缝气瓶线性缺陷阈值可定为1mm,腐蚀性缺陷阈值可设定为2.5mm。

本文中验收指标的确定方法为全自动相控阵检测技术在站用储气瓶组的定期检验中的应用提供了科学依据,具有切实的可行性。

【参考文献】

[1] 耿会坡,马燕,刘晓丽. 站用储气瓶组定期检验方法[J]. 科技风,2017,2(1):194.

[2] 李争,陈铭,李栋军,等. 基于超声相控阵的油缸环焊缝自动检测技术研究[J]. 煤矿机械,2024,47(6):160-162.

[3] NB/T47013.3-2023 承压设备无损检测[S].28.

[4] GB/T33145-2023《大容积钢质无缝气瓶》[S].11-15,23.

[5] TSG R7001-2013《压力容器定期检验规则》[S].51.

[6] Q/CSEI06-2018《站用储气瓶组定期检验与评定》[S].4.

[7] 王振华,田野,张龙. 不锈钢管力学性能的拉伸试验[J]. 塑性工程学报,2012,19(2):56.

京公网安备 11011302003690号

京公网安备 11011302003690号