- 收藏

- 加入书签

某项目扶壁式坞墙上管廊底板处墙板混凝土施工方法探索与实践

摘要:本文针对扶壁式坞墙上管廊底板处墙板混凝土施工过程中存在的主要技术问题:(1)在被要求坞墙上部与管廊底板混凝土一次性浇筑且管廊底部沙土压实度须满足设计要求的工况下,如何合理安排墙板混凝土浇筑与内部沙土回填的施工先后次序;(2)在坞墙内侧临空面较高且临近无其他建筑物工况下,墙体内侧模板下口如何紧固。自行设计并实践应用了一种扶壁式坞墙上管廊底板处墙板混凝土一次浇筑施工方法,即利用可部分循环使用的模板体系和模板下口紧固装置,采用先回填沙土后浇筑墙板混凝土的施工次序,能够同时达到内部沙土可压实、墙板混凝土可一次浇筑、坞墙内侧模板下口可有效紧固效果的施工方法,为项目顺利履约做出积极贡献。文中以某大型干船坞工程的相关参数为例,对该方法进行具体说明,为后续类似工程施工提供一定的借鉴作用。

关键词:管廊底板处;墙板混凝土;施工方法;探索与实践

一、工程概况

某项目核心工程为两个干船坞(编号分别为4#、5#)。其中,4#干船坞平面尺寸550m×75m,5#干船坞平面尺寸400m×75m,二者间距53m。单个干船坞主要由船坞底板、扶壁式坞壁、下坞通道、楼梯通道、船坞入口结构(即坞口结构,位于干船坞的东侧端头,含坞墩、坞坎、泵房)等构筑物组成,均为钢筋混凝土结构。其中,扶壁式坞壁结构由下而上大致可划分为三部分:趾板、坞墙以及上部电气和动力公用廊道(简称管廊,下同)。坞墙和扶壁墙混凝土厚度均为0.4m,扶壁墙中心间距4.0m;管廊沿坞墙轴线方向布置,内侧立柱在坞墙正上方,底板悬于坞墙外侧,并与扶壁墙相连;管廊内部净宽2.0m,净高度2.175m,其底板、侧墙、顶板混凝土厚度均为0.5m,内侧立柱中心间距2.0m、断面尺寸0.4m*0.4m。坞壁外侧+4.1m高程以下部分均采用沙土回填,压实度要求>95%。

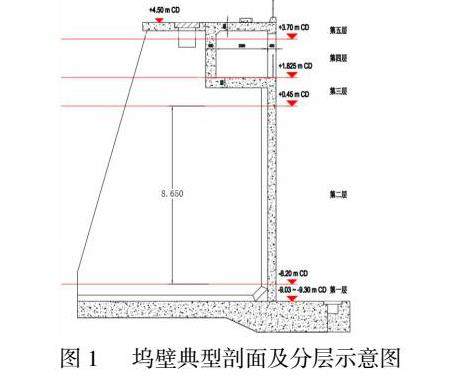

按照设计要求及施工整体规划,扶壁式坞壁结构混凝土共分为5层浇筑,即①趾板(高程-9.30m~-8.20m)、②坞墙1(坞墙中下部,高程-8.20~+0.45m,下同)、③坞墙2(坞墙上口部分,下同)+管廊底板(高程+0.45m~+1.825m)、④管廊侧墙及立柱(高程+1.825~+3.70m)、⑤管廊顶板(高程+3.70~+4.50m),坞壁典型剖面及分层示意见图1。期间将出现结构混凝土浇筑与沙土回填间的交替作业,趾板和坞墙1混凝土浇筑完成后,外部沙土需回填至+0.45m高程,方可进行坞墙2+管廊底板施工,此时,沙土回填面将与管廊底板、坞墙2、扶壁墙共同形成单侧开口的箱体结构,且其内部需压实填筑沙土,故如何合理安排墙板混凝土浇筑与内部沙土回填的施工先后次序,以实现墙板混凝土一次性浇筑且内部沙土回填压实度满足设计要求的目标,是本仓号施工需要研究的一个课题。此外,本仓号施工时,坞墙内侧临空面较高且临近无其他建筑物,墙体内侧模板下口如何紧固,才能达到施工便捷、质量可控(缝隙严密不漏浆)、安全可靠的效果,是需要研究的另一个课题。

二、施工方法比选

1、针对施工次序问题,常用的施工方法及其特点分析如下:(1)分层浇筑,先浇筑坞墙2墙体混凝土,再填筑管廊底部沙土,最后浇筑管廊底板混凝土,该方法需在坞墙上口与管廊底板处设置施工缝,不能满足本项目设计方要求,故无法采用;(2)先浇筑墙板混凝土后回填沙土,即在管廊底板底部搭设支撑架,待墙板混凝土浇筑完成后,拆除支撑架,再回填底部空腔;该种方法仅适用于空腔较浅的工况,若空腔较深,则空腔内回填时,不能进行内侧压实,回填沙土的压实度很难满足设计要求,本项目管廊底板底部净深2.5m,显然不适用;(3)先回填沙土后浇筑板墙混凝土,即利用特制模板(可以埋设于回填区不需拆除的模板,实际施工中多用混凝土预制块作为模板)围挡沙土回填区,先进行沙土回填区填筑,再浇筑墙板混凝土;该种方法在规模较小的工程应用较多,若工程规模较大,特制模板需用量较多,则会造成不必要的浪费,增加施工成本。

经比选,符合本工程设计要求的仅有第(3)种方法,即先回填沙土后浇筑混凝土,但需从施工成本控制的角度出发,设计并应用相应的模板及加固体系,以最大限度地增加其循环利用次数,降低施工成本。

2、针对模板下口紧固问题,常用的施工方法及其特点分析如下:(1)外撑法,即借助外部结构,在模板下口处增设支撑杆,达到模板下口密闭的目的,本工程的坞墙内侧无其他构筑物,没有可作为支撑的外部结构;(2)地锚内拉式,即在已浇筑的混凝土面埋设锚筋,利用内侧拉杆对模板进行紧固,实现密闭效果,本工程坞墙厚度40cm,且中间布置有止水带,无合适的位置埋设地锚;(3)预埋定位锥法,即在下部混凝土浇筑前,提前在指定位置埋设定位锥,利用悬臂模板的工作原理对模板进行加固,本工程坞墙较薄且高,埋设定位锥操作难度较大。

经比选,上述三种方法都不能很好满足本项目的施工需求,故需设计一种更适用的模板下口紧固装置,以利工程施工。

三、方案设计

根据工程实际情况以及坞壁施工中存在的技术问题,本项目自行设计并实践应用了一种扶壁式坞墙上管廊底板处墙板混凝土一次浇筑施工方法,即利用可部分循环使用的模板体系和模板下口紧固装置,采用先回填沙土后浇筑墙板混凝土的施工次序,能够同时达到内部沙土可压实、墙板混凝土可一次浇筑、坞墙内侧模板下口可有效紧固效果的施工方法。其中应用了一种扶壁式坞墙上管廊底板处墙板模板支护体系和一种借力于结构钢筋的模板下口紧固装置,其具体设计说明如下:

一种借力于结构钢筋的模板下口紧固装置,主要由止水螺帽、钢筋支架、高强螺杆等构件组成,其中,止水螺帽是一种不锈钢材质、两头螺帽与螺杆连接、内部不连通的构件;钢筋支架是采用Ø20mm螺纹钢焊接而成的、“目”字型框架,具体尺寸需根据止水螺帽的尺寸和结构钢筋的间距确定。施工时,把钢筋支架放置于靠近钢筋网内侧的混凝土面上,将高强螺杆与止水螺帽一端连接后,穿过钢筋支架中心孔和模板预留拉杆孔,利用垫片、螺帽等构件与模板结构相连,如此,高强螺杆、止水螺帽、钢筋支架和结构钢筋网相互连接,共同形成模板下口紧固体系。此外,本装置使用的止水螺帽为不锈钢材质特性,消除了紧固装置连接钢筋网导致钢筋受腐蚀的可能性;高强螺杆外部安装保护套管(PVC材质),以使混凝土浇筑完成后,高强螺杆能够顺利拆除,可循环再利用,且高强螺杆拆卸后的螺杆孔相对规范,可有效降低后期消缺处理作业难度。

一种扶壁式坞墙上管廊底板处墙板模板支护体系,主要由内埋模板、抽出模板、钢垫板、堵头模板等构件组成;其中,内埋模板为钢筋混凝土预制构件,总体呈U形状,外侧体型与构筑物所需尺寸相吻合,两端向内侧突出,起到扶壁的作用,以使其整体能够实现自稳,上部设置吊耳,两端预留与抽出模板相衔接的台口。抽出模板主要由50*50mm角钢、-10mm钢板等材料焊接而成(其中,角钢起到横向围檩的作用,为减小拉出时的阻力,不设置竖向围檩,故采用较厚的钢板作面板以达到刚度要求),最上层角钢上口距离钢板上口不小于10cm(底板垫层厚度)且需预留起吊孔。在抽出模板下部放置钢垫板(-12mm钢板制作),以减少下陷。堵头模板由50*50mm角钢、-5mm钢板等材料焊接而成,其中1#堵头模板与抽出模板相接,2#堵头模板装在1#堵头模板上部。钢材材质、及具体尺寸、型号、材质等参数需根据现场实际情况确定。

施工时,先安装墙体内侧模板(需利用模板下口紧固装置)和沙土回填区周边模板(即墙体内侧模板→内埋模板→钢垫板→抽出模板→1#堵头模板),再进行沙土回填,随后即可进行垫层混凝土浇筑、钢筋安装、其他模板安装、混凝土浇筑等作业,待构筑物混凝土达到设计强度后,即可拆除外立面模板(即堵头模板和其他模板),并利用倒链依次拉出钢垫板、抽出模板(说明:堵头模板和抽出模板拆除过程中,回填区的沙土会有部分坍落,但坍落量较少,外围及时回填即可)。此方法可达到设计方要求的墙板混凝土一次浇筑目的,且整体施工质量可控,施工程序简单,可实现程序化、标准化施工,能够有效加快施工进度;此外,内埋模板与可循环的抽出模板结合使用,利于施工成本控制。

四、施工步骤

施工程序:施工准备→坞墙2剩余钢筋安装→沙土回填区周边模板安装→沙土回填→垫层混凝土浇筑→管廊底板钢筋安装→其他部位模板安装→墙板混凝土浇筑→模板拆除→下一仓施工准备。

具体方法及步骤如下:

(1)施工准备

坞墙1混凝土浇筑完成且达到养护龄期后,依次进行混凝土表面消缺处理、外侧墙面防腐漆涂刷、沙土回填、内侧操作脚手架搭设等工序。当沙土回填至距混凝土上口一定高度(本项目按距离坞墙1混凝土面12cm控制,即+0.33m高程)时,即可进行工作面清理、钢筋校正等“坞墙2+管廊底板”层混凝土施工准备。

同时,按照设计图纸要求,提前加工制作墙体内侧模板下口紧固装置、内埋模板、抽出模板、堵头模板等构件,并运输至指定位置备用。

(2)坞墙2剩余钢筋安装

按照设计图纸要求,安装坞墙2剩余钢筋。安装过程中需注意在指定位置安设钢筋对撑,以便下一步模板安装施工。

(3)沙土回填区周边模板、墙体内侧模板安装

模板安装前,先在钢筋网上安装模板垫块(间于模板与钢筋网之间,便于控制保护层精度,本项目采用UPVC材质垫块),与沙土回填区周边模板和墙体内侧模板接触的垫块须与钢筋对撑安装在同一轴线,以求形成模板相互支撑、减少变形的效果。之后安装防腐膜(一种耐腐蚀材质薄膜,设计图纸要求),并作临时固定(防腐膜下口与坞墙混凝土面粘结,上口与模板上口齐平且粘结闭合,防止水泥浆漏入)。模板安装顺序:墙体内侧模板→内埋模板→抽出模板→1#堵头模板,模板加固作业同步跟进,1#堵头模板和仓号两侧的抽出模板需借助外部结构或配重块做外部支撑。模板加固、校正完成后,清理仓面准备下一道工序。

(4)沙土回填

按照设计规范要求,填筑管廊底板下部回填区,利用小型碾压设备分层压实,经验收合格后,在上口10cm厚度范围内,浇筑垫层混凝土。

(5)管廊底板钢筋安装

待垫层混凝土具有一定的强度后,即可按照设计图纸要求,依次安装管廊底板的底层、面层钢筋。

(6)其他部位模板安装

按照设计体型尺寸,安装、加固如2#堵头模板等其他部位模板后,清理仓面,验收合格后,浇筑坞墙2和管廊底板混凝土。

(7)模板拆除

混凝土强度达到设计要求后,即可拆除本仓模板。外立面模板全部拆除完毕后,利用外部结构或配重块+钢丝绳+倒链,将钢垫板、抽出模板逐块拉出,清理、校正后集中码放,以备下次使用。上述作业全部完成后,进行下一仓施工。

五、结束语

本文以某干船坞项目为例,在实际施工过程中,针对扶壁式坞墙上管廊底板处墙板混凝土施工时存在的施工次序和内墙模板下口紧固问题进行了分析研究,从满足设计要求、技术方案可行、操作难度不大、施工质量可控、安全可靠、经济合理的角度出发,提出了一种扶壁式坞墙上管廊底板处墙板混凝土一次浇筑施工方法,其中应用了一种扶壁式坞墙上管廊底板处墙板模板支护体系和一种借力于结构钢筋的模板下口紧固装置,实现了内部沙土可压实、墙板混凝土可一次浇筑、坞墙内侧模板下口可有效紧固的目标,减少了结构混凝土施工缝数量,降低了墙体裂缝、渗漏等风险,在确保整体施工质量的同时,优化了施工工序,改进了施工方法,加快了施工进度,为本项目顺利履约做出积极贡献,并为后续类似工程施工提供了一定的借鉴作用。

参考文献:

[1]黎钟主编.钢结构设计手册(第三版).中国建筑工业出版社;

[2]江正荣主编.建筑施工计算手册.中国建筑工业出版社;

[3]JGJ 162-2008《建筑施工模板安全技术规范》。

作者简介:

雷汉勋(1983-),陕西渭南,男,工程师,就职于中国水利水电第三工程局有限公司,主要从事工程管理工作。

吴刚(1986-),陕西榆林,男,工程师,就职于中国水利水电第三工程局有限公司,主要从事工程施工技术与管理工作。

京公网安备 11011302003690号

京公网安备 11011302003690号