- 收藏

- 加入书签

基于钢箱梁预抛高线形的大跨径钢箱梁施工顺序优化研究

摘要:本文针对金海路(杨高中路-华东路东侧)改建工程2标段跨金吉路地铁站连续钢箱梁的施工顺序优化问题展开研究。通过建立三维空间梁格单元模型,模拟分析了不同施工工况下的结构变形与应力分布,重点探讨了原施工顺序与调整后工序对钢箱梁预抛高线形及应力的影响。计算结果表明,调整施工顺序后,最大预拱度差值为7mm,变形与应力均处于规范允许范围内。结合施工现场线形及应力监控数据,验证了调整方案的可行性,为复杂地铁共线环境下大跨连续钢箱梁的安全施工提供了理论支持与实践指导。

关键词:连续钢箱梁;施工顺序优化;预抛高线形;变形控制;应力监测

引言

近年来,随着城市立体交通网络的快速发展,大跨连续钢箱梁因其跨越能力强、施工效率高等优势,被广泛应用于地铁共线桥梁工程中。刘添俊等[1]以广州市猎德大桥系统北延线二标段工程为例,提出了大跨度钢箱梁整体吊装的方法;方远[2]针对大节段吊装施工方法提出了此种方法施工控制的重难点,并制定了相应的线形和应力监控方案。然而,此类工程往往面临变形控制严苛、施工风险复杂等问题。施工顺序的优化对钢箱梁线形和应力分布具有显著影响。此外,地铁共线施工对结构变形的要求极为严格,我国《城市轨道交通结构安全保护技术规范》(GB 50911-2013)明确规定,外部作业引起的轨道交通结构沉降与位移需控制在10mm以内,这对施工工艺与监测技术提出了更高挑战。

金海路改建工程2标段跨金吉路地铁站连续钢箱梁是典型的复杂共线工程。该桥跨径布置为(61+2×121+87)m,且需在地铁9号线运营区间上方施工。本文基于数值模拟与现场实测,结合国内研究成果,重点探讨施工工序调整对结构受力性能的影响,通过对比原方案与优化后的安装顺序,提出兼顾变形控制与施工效率的解决方案,为类似工程提供技术参考。

1 工程背景

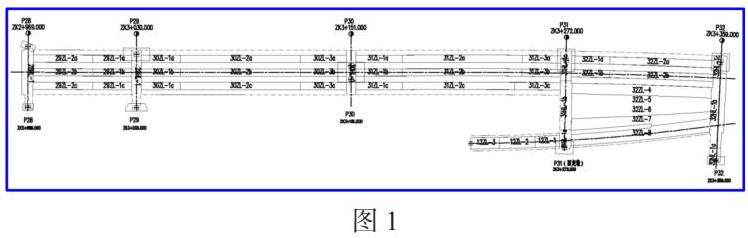

金海路(杨高中路-华东路东侧)改建工程2标跨金吉路地铁站连续钢箱梁P28~P32为4跨连续钢箱梁,桥梁位于轨道交通9号线金吉路站上方,跨径布置为(61+2x121+87)m,P28边支点梁高3.5m,P28边支点及中支点梁高5.5m,边跨跨中梁高2.5m和3.8m,中跨梁高2.8m,梁高按2次曲线变化。P28~P31墩桥宽25.1m P31~P32墩桥宽55~42.5m。跨金吉路地铁站连续钢箱梁吊装采用龙门吊悬臂拼装+提升装置+汽车吊复合施工方案。如下图1为项目施工平面图:

1.1施工重难点分析

1)跨金吉路地铁站连续钢箱梁位于金海路(申江路~金吉路),工程与地铁9号线全线共线,地铁监护单位要求外部作业引起的轨道交通结构的沉降(或隆起)变化累计量和水平位移变化累计量<10mm,地铁附加荷载不得超过10KPa(即1t/m2)。

2)连续钢箱梁自重大、提升高度高,液压提升装置在提升过程中需确保提升装置及已安装钢箱梁稳固可靠;对称悬臂拼装长度长,悬臂施工操作难度高,钢结构施工过程中,各横纵梁之间安装顺序不同,悬臂长度过大,使单步变形量不同,桥面平整度调节难度大。

1.2施工初步模拟计算

1.2.1计算模型与工况

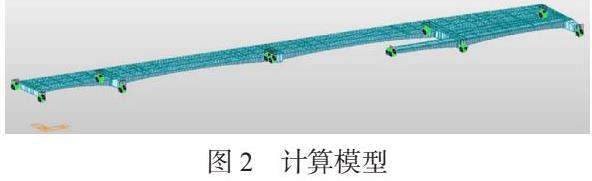

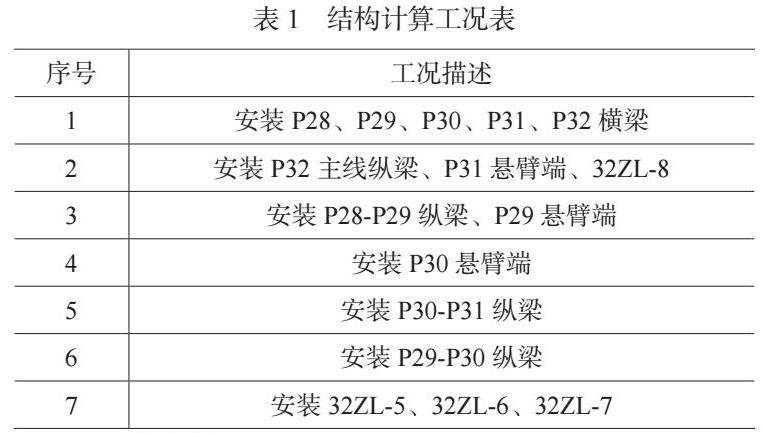

钢结构连续梁采用三维空间梁格单元模拟,考虑整个钢结构连续梁的总体施工步骤,图2是钢结构连续箱梁计算模型,表1是结构计算工况表。

1.2.2计算结果

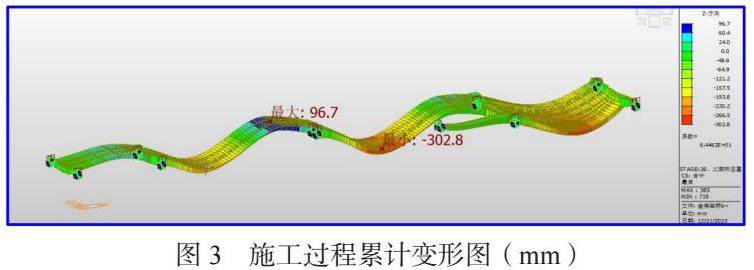

1.2.2.1施工过程中的累计变形

施工过程中的累计变形如图3所示,第三跨主梁竖向变形最大,为向下变形302.8mm。

1.2.2.2施工过程中的应力

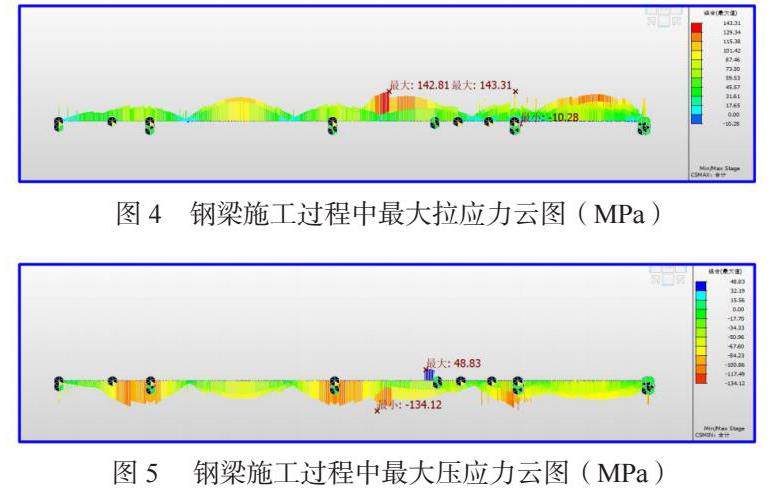

施工过程中的正应力如图4、图5所示,钢梁最大拉应力为143.3MPa,最大压应力为134.1MPa。

1.3初步模拟结论

根据以上的计算分析,可以得到以下一些计算结论:

(1)施工过程中,钢主梁的应力均在规范限值以内;

(2)施工过程中,主梁的累积变形最大值为302.8mm。

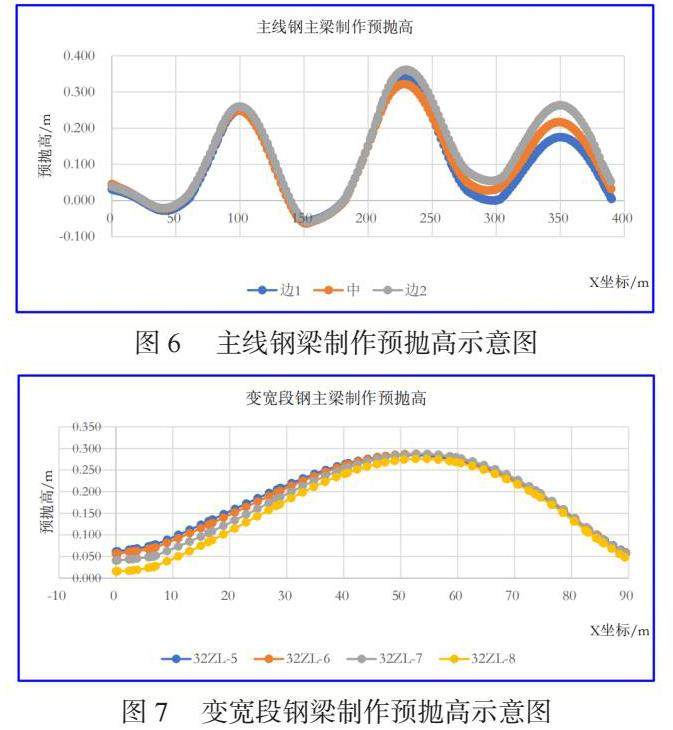

1.4钢结构制作线形

主线合龙口位置设于P29~P30跨,并且把P31~P32变宽段的3片梁32ZL-5、32ZL-6、32ZL-7滞后于主线结构合龙后安装,得到的主线钢箱梁及P31~P32跨变宽段钢主梁的制作预拱度如图6和图7所示。(主线钢梁北侧边梁定义为边1,中梁定义为中,南侧边梁定义为边2)

由图可知,P30~P31跨的制作预抛高与常规的连续梁变形相吻合,施工过程控制起来难度相对较小,变宽段钢主梁的最大预抛高为0.285m。

2 施工工况局部调整

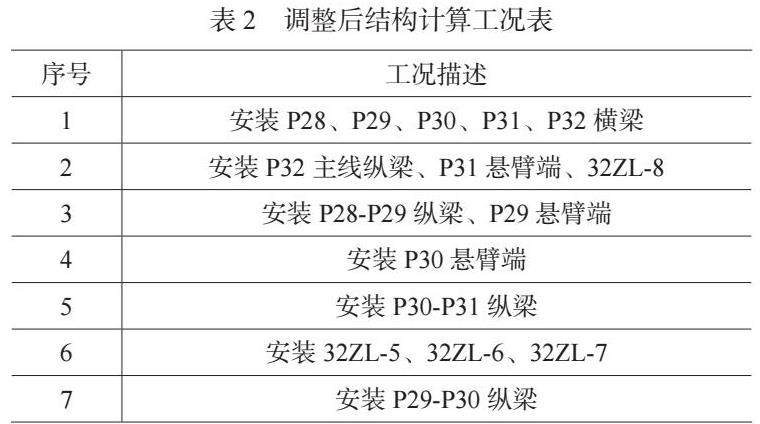

在钢箱梁安装施工过程中,钢结构安装单位为了钢箱梁安装方便,拟局部调整施工工序,将32ZL-5、32ZL-6、32ZL-7三片纵梁在P31~P32跨合龙后、P29~P30跨合龙前安装,即如表2安装顺序。

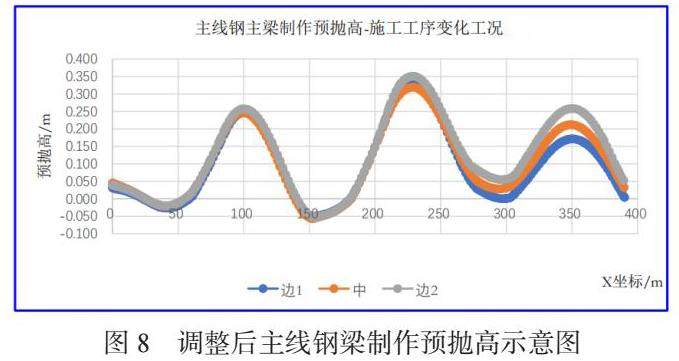

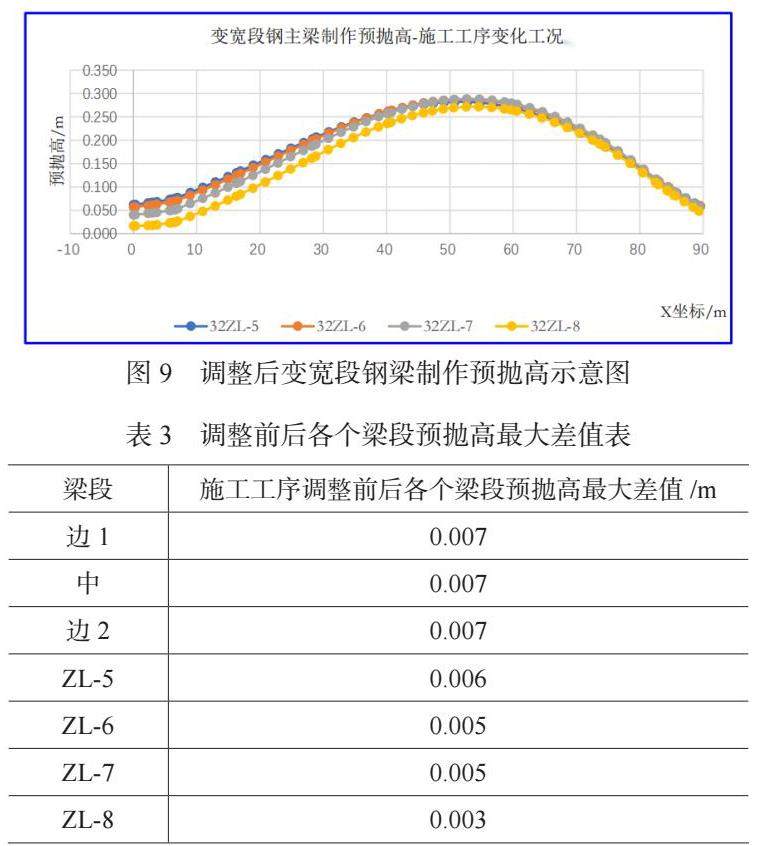

施工工序变化工况的主线钢主梁制作预抛高示意图如图8所示,变宽段钢主梁制作预抛高示意图如图9所示。

由图8可知,施工工序改变后,主线钢主梁的制作预抛高线形的形状并没有变化,线形也比较合理。各个梁段预抛高最大差值经整理后如表3所列。

由表3的数据可知,调整前后钢结构最大预拱度差值为7mm,从类似的工程经验来看,这个差值应该在施工过程的微调范围之内;但是,钢结构施工单位应注意施工过程的累计误差,应在每个工序内进行及时而有效的调整。

3 施工现场线性及应力监控

结合施工现场线形及应力监控数据,验证施工顺序优化方案的可行性。

3.1测点布置

主梁应力测试断面按照测试断面主要根据理论计算选择施工过程中最不利的位置,并且应确保在刚度突变处设置测试断面的原则进行布置。主梁测试断面的测点确保顶底板在腹板与顶板交界处、纵隔板与顶底板的交界处、主梁中部设置测点,以确保采集到应力的峰值点。主梁应力测试工况为:①主梁悬臂拼接后;②主梁悬臂拼装合龙前与合龙后;③体系转换后;④二期铺装后。

主梁线形测量主要指节段拼接定位时的放样测量,以及悬臂拼接合龙过程中及合龙后的监测测量。主梁标高要受到临时支架变形的影响,在拼接定位时对测量时间及精度均有较高的要求。本项目标高拟采用电子水准仪,主梁轴线偏位拟采用全站仪进行测试。标高测试工况为:①主梁悬臂拼接过程中;②主梁悬臂拼接合龙前与合龙后;③落架后;④二期铺装后。

3.2监控结果

施工监控组在钢主梁上布置应力测点,根据施工的进度,应力测点分批次进行安装、测试;根据应力测试结果,施工过程中钢梁应力变化值正常,没有超过理论计算的最大值。

由于大跨连续钢箱梁结构的变形受温度特别梯度温度的影响较大,结构的线形是动态变化的,即桥面标高实测值与理论值之间的差值处于变化之中,大跨钢箱梁结构施工经历了酷热的夏天到最终成桥时温度相对较低的深秋,虽然整个施工过程温度变化较大,但是成桥线形的控制基本满足了规范的要求。

4 结论

本研究通过施工模拟与现场监控,得出以下结论:

1)原施工方案模拟中,钢箱梁最大累计变形为302.8mm,最大拉应力与压应力分别为143.3MPa和134.1MPa,均满足规范要求,但变宽段纵梁安装顺序存在优化空间。

2)调整施工顺序后(提前安装32ZL-5、32ZL-6、32ZL-7),主梁预抛高线形合理,最大预拱度差值仅为7mm,施工过程微调可有效控制误差。

3)现场监测显示,钢梁应力变化与理论计算一致,成桥线形在温度梯度影响下仍满足规范要求,验证了工序调整的可行性。

本研究为地铁共线环境下大跨连续钢箱梁施工提供了重要技术依据,建议在后续类似工程中加强施工过程动态监测与精细化调整,以进一步提升结构安全性与施工效率。

参考文献

[1]刘添俊,安关峰,张洪彬.城市复杂环境下大跨度钢箱梁施工实施及技术探析[J].特种结构,2011,28(01):86-88.

[2]方远.大跨连续钢箱梁桥大节段吊装施工控制研究[D].浙江大学,2014.

京公网安备 11011302003690号

京公网安备 11011302003690号