- 收藏

- 加入书签

极狭异形空间复杂管井施工技术研究

摘要

随着现代酒店建筑功能日趋复杂化与空间集约化,管道井作为机d电系统的核心通道,其施工质量直接影响建筑运维效率与整体性能。本文以某高级酒店项目为背景,针对异形极狭空间内密集套管施工难题,提出基于逆施工技术、钢结构支架体系及BIM深化设计的综合解决方案。通过先行机电管线套管施工、后管井施工的逆作工艺,结合预制钢梁板与方钢支架体系,有效解决了传统施工中套管定位偏差大、管井空间受限等问题。研究结果表明,该技术显著提升了套管定位精度、优化了施工工序,并降低后期检修难度,为类似工程提供了重要参考。

关键词:深化设计;异形极狭空间;管道井;逆施工技术;支架体系

1.工程概况

某高级酒店项目总建筑面积约5万m²,客房约400间。为提升客房使用体验,设计方将管道井优化为类矩形截面(长1215mm×宽810mm,面积1.07㎡),共计48个管道井,内含816个套管,平均每个管井布设17个套管。管井空间特点如下:

- 异形结构:一端突出,管线排布需适应不规则截面;

- 密集管线:涵盖给水、排水、消防、空调等多系统,交叉节点复杂;

- 施工限制:传统支架体系依赖管井墙体,导致机电与土建施工穿插困难。

2.关键技术措施

2.1逆施工技术应用

打破“先土建后机电”的传统模式,采用逆施工技术,即:

1.先行机电施工:在无管井墙体状态下完成支架固定与管道安装;

2.后浇筑混凝土:管道安装后移交土建单位进行管井楼板及墙体施工。

该工艺避免了工序冲突,显著缩短工期。

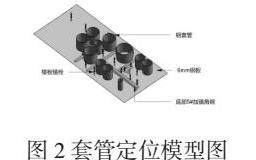

2.2钢结构支架体系设计

- 竖向支撑:采用60×120H型钢与楼层预埋钢板焊接固定,形成主要承重结构;

- 横向加固:在不同高度增设5#槽钢(重型管道)与60方管(轻型管道)横档,与竖向方管焊接,防止侧向变形;

- 分层设计:横档高度根据管道类型调整(重型管道距顶板200mm,轻型管道500mm),确保荷载合理分布。

2.3BIM深化设计

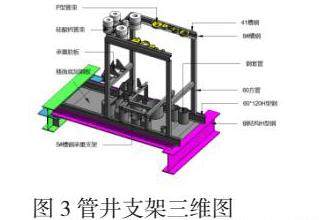

利用Revit软件建立管井三维模型(图1),优化管线排布并模拟施工流程,重点解决:

- 空间冲突检测:识别管线交叉点,调整套管间距;

- 检修空间预留:确保阀门、法兰等部件后期可操作性;

- 支架定位预演:精准规划支架焊接位置,减少现场调整。

3.施工工艺及控制要点

3.1工艺流程

总体来说,其工艺流程及先后顺序为:

BIM深化设计→测量放线→套管定位→支架预制→管道安装→楼板浇筑→保温封堵→墙体封闭

3.2套管定位与固定

在异形极狭管井施工中,套管定位与固定是确保管道系统精准安装的核心环节。由于管井空间紧凑(长1215mm×宽810mm)且套管密度高(平均17个/管井),传统施工方法难以满足毫米级精度要求。本工程通过“预埋钢板+激光定位+动态误差控制”技术体系,实现套管一次性精准就位,具体工艺如下:

1.预埋钢板施工工艺

钢板选材与固定材质与规格:采用6mm厚Q235B钢板(尺寸1200mm×800mm),表面平整度偏差≤2mm。

预埋施工:在管井区域楼板钢筋绑扎阶段,将钢板定位后与结构梁焊接固定,钢板表面标高误差≤1mm,确保与后续套管焊接的基准面稳定性。

临时防护:钢板预埋后暂不浇筑混凝土,表面覆盖防锈油膜并加装PVC保护罩,避免锈蚀和施工污染。

定位验收:采用全站仪复测钢板中心线与设计轴线偏差≤2mm,四边对角线误差≤3mm;

2.激光定位与套管焊接

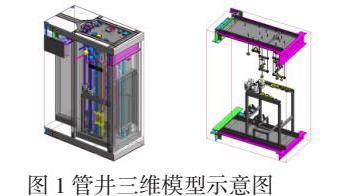

BIM坐标数据导入:基于Revit建立的管井三维模型,导出所有套管中心线坐标数据(X、Y、Z),格式转换为全站仪兼容的DXF文件;在钢板表面喷涂可擦写涂层,便于激光标线仪投射定位标记(见图2)。

焊接固定:套管(材质Q235B,壁厚3mm)与钢板采用CO₂气体保护焊(焊丝ER50-6,电流180~220A),先点焊四角固定,再分段满焊,每段焊缝长度≤50mm,间隔冷却时间≥30s,避免热变形。

开洞施工:使用数控等离子切割机按套管外径+10mm开孔(如DN100套管开孔φ110mm),切口粗糙度Ra≤12.5μm;开洞后采用磁力钻在孔缘加工Φ8mm螺栓孔(间距150mm),用于管道临时定位。

3.误差动态控制与二次复核

水平偏差控制

实时监测:焊接过程中采用电子水平仪(精度0.02mm/m)监测套管水平度,水平偏差超过2mm时立即暂停焊接并调整;全站仪复测套管群水平位置偏差≤2mm,相邻套管间距误差≤1mm。焊接完成后,采用激光铅垂仪(精度0.02mm/m)检测套管垂直度,允许偏差≤3mm/m;对垂直度超标的套管,采用氧割局部切除后重新焊接,确保垂直度合格率100%。

二次复核与数据存档:使用3D激光扫描仪(精度±0.1mm)采集套管实际位置数据,生成点云模型并与BIM模型比对,同心度偏差≤2mm;将复核结果录入施工管理系统,生成二维码标签贴附于套管表面,便于后期运维追溯。

4.关键技术创新

无混凝土预埋工艺:通过钢板预埋替代传统混凝土支墩,减少湿作业对工期的影响,同时为后续支架安装提供刚性基准面。

动态误差补偿机制:在焊接过程中实时采集偏差数据,通过算法生成补偿指令,调整后续套管定位参数,实现误差逐级消减。

3.3支架安装

在异形极狭管井内,钢支架体系需同时满足高密度管线承载、精准定位及空间适应性要求。本工程采用“方管主框架+分层横档”的模块化结构,结合全过程焊接质量管控,实现支架体系的高效安装与可靠承载。具体工艺如下:

1.竖向主框架施工

材料选型与预制:竖向方管采用60mm×60mm×3mm方管(Q235B),单根长度按楼层高度定制(误差≤2mm),端部铣平并预钻Φ12mm螺栓孔,便于与钢牛腿连接。H型钢梁:选用200mm×200mm×8mm×12mm热轧H型钢(Q355B),与预埋钢板通过Φ20化学锚栓(抗拉强度≥10.9级)固定,顶部设置钢牛腿用于方管连接。

2.安装工艺流程

底部焊接:方管下端与预埋钢板采用全熔透焊缝(焊缝高度≥6mm),焊接前使用激光对中仪调整垂直度(偏差≤2mm/m)。顶部连接:方管上端与H型钢梁顶部焊接固定,焊缝高度≥8mm,确保连接强度(见图3)。整体校准:安装完成后,采用全站仪复测支架群垂直度,偏差超过3mm/m需氧割返工。

3.横档体系分层施工

布置原则:消防立管(DN150)、给水立管(DN100)等重型管道区域,采用5#槽钢(50mm×37mm×4.5mm)作为承重横档,间距200mm;

焊接工艺:横档与方管采用双面角焊(焊缝高度≥5mm),节点处加焊100mm×100mm×6mm三角加劲板,分散集中应力;

荷载验证:按管道运行重量的5倍(含介质重量)设计横档承载力,通过堆载试验验证挠度≤L/400。

4.模块化设计

暖通管道(φ200mm)、弱电桥架(200mm×100mm)等轻型管线区域,采用60mm×60mm×3mm方管横档,间距500mm;

可调连接:横档与竖向方管通过M12高强螺栓连接,预留±20mm高度调节余量,适配不同管道安装需求;

隔振措施:支架与管道间设置5mm厚橡胶垫片,降低振动传导噪声。

5.抗侧移加固横档(8#槽钢)

在管井外侧增设8#槽钢(80mm×43mm×5mm)横档,间距1500mm,与竖向方管双面满焊,提升支架整体抗侧移能力。

3.4管道安装

在异形极狭管井内,管道安装需兼顾高精度定位、结构稳定性与成品保护,尤其需解决垂直度偏差、同心度偏移等难题。本工程通过“激光校准+模块化固定+全包裹防护”技术体系,实现管道精准安装与零损伤目标,具体工艺如下:

1.垂直度控制与激光校准

1.1安装过程垂直度调整

初调阶段:管道吊装至套管后,通过手动葫芦微调位置,使激光束中心与接收靶圆心重合(偏差≤1mm);

精调锁定:采用液压千斤顶(行程±20mm)顶推管道底部,结合激光数据动态修正,确保垂直度偏差≤2mm/m;

多点复核:每2m设置一个检测断面,全站仪复测管道整体直线度,累计偏差≤5mm。

特殊节点控制:管道穿楼板处增设临时导向支架(材质Q235B),限制水平位移;弯头与三通部位加装斜撑(60mm×60mm方管),分散局部应力。

2.同心度保证与管卡固定

2.1同心度检测技术

激光对中仪应用:采用双激光对中仪(精度±0.1mm)同步检测管道与套管中心线,实时显示三维偏移量;

偏差修正流程:管道穿入套管后,调整管卡螺栓使管道居中,确保同心度偏差≤3mm;对偏差超限点位,采用偏心法兰或定制异径管补偿。

2.2模块化管卡系统

重型管道管卡:消防及给水立管(DN≥100)采用U型铸钢管卡(壁厚8mm),内衬5mm橡胶垫,螺栓预紧力≥50N·m;

轻型管道管卡:暖通及弱电管道采用尼龙锁紧管卡(耐压等级PN16),螺栓扭矩≤20N·m,避免管道变形;

可调式支架:管卡与钢支架横档通过长圆孔连接,提供±15mm水平调节余量。

2.3法兰连接质量控制

法兰密封面平行度偏差≤0.2mm,螺栓孔同心度偏差≤1mm;法兰间填充EPDM橡胶垫片(厚度3mm),螺栓按十字对称顺序拧紧,力矩偏差≤5%。

3.成品保护与防撞措施

成品保护措施包括:管道外壁缠绕EPE珍珠棉并密封;管井入口加装橡胶护角,阀门及仪表安装钢制防护罩;混凝土浇筑时封堵套管并铺设木板、钢板隔离层;后期喷涂警示带,易撞区设防撞护栏并挂牌。全过程监控纠偏,确保施工与维护阶段管道安全。

4.技术创新与验收标准

4.1智能监测系统

在关键管道安装倾角传感器(精度±0.1°),实时监测施工振动导致的位移;数据通过LoRa无线传输至BIM平台,超限值自动触发报警。

4.2验收标准

垂直度:全站仪抽检率30%,偏差>2mm/m需拆除返工;

同心度:激光对中仪100%检测,偏差>3mm点位需补偿调整;

成品完好率:混凝土浇筑后管道破损率≤0.5%,防护材料脱落率≤1%。

3.5管井楼板浇筑

管井楼板浇筑是衔接钢支架体系与土建结构的关键环节,需兼顾钢板承载力传递、套管孔洞精准预留及管道成品保护。本工程采用“钢楼板免支模体系+精细化振捣+全过程养护”技术体系,确保楼板浇筑质量与施工安全,具体工艺如下:

1.免支模体系

免支模体系采用预埋钢板作为底模,直接承担楼板荷载,取消传统模板支撑。钢板表面涂刷水泥基界面剂增强粘结力,通过BIM模型精准定位套管孔洞,数控开孔后加装环形钢套环加固,孔洞内插入PVC套管并覆膜保护。体系通过Midas Gen软件验算,满足承载力≥5kN/m²及挠度≤L/400要求,优化施工流程

2.楼板厚度120mm,采用C30细石混凝土,掺聚丙烯纤维及缓凝减水剂。管道周边300mm范围人工摊铺。振捣采用φ30mm高频振捣棒,间距≤300mm,时间10-15秒,振捣棒与管道净距≥50mm,表面泛浆无气泡为合格

3.浇筑后立即覆盖0.12mm PE薄膜,前3天每2小时喷雾增湿,连续养护7天。

3.6保温与防火封堵

在异形极狭管井施工中,保温与防火封堵是确保管道系统安全性与能效的核心环节。本工程采用“橡塑保温+耐火泥封堵”技术体系,结合精细化施工与严苛验收标准,实现保温层无缝覆盖与防火封堵长效耐火目标,具体工艺如下:

1.橡塑保温层施工

1.1直管段保温施工

下料与包裹:按管道外周长+20mm裁剪保温棉,纵向接缝采用搭接方式(搭接宽度≥50mm),接缝处涂刷胶粘剂并压实;固定工艺:保温层外缠绕1mm厚铝箔胶带(间距≤300mm),边缘采用不锈钢扎带(宽度12mm)锁紧,防止松脱。

1.2弯头“虾米腰”分段处理

分段设计:将弯头按角度等分为若干梯形段,每段内弧与外弧长度差≤10mm;拼接工艺:内弧面保温棉切割成梯形块,外弧面切割为扇形块,接缝错开≥100mm;采用热风枪加热保温棉接缝处(温度80~100℃),压合后形成无缝过渡;加固措施:弯头外侧加装环形铝制护套(厚度0.8mm),螺栓间距≤150mm,防止保温层变形。

2.防火封堵施工

2.1管间隙封堵工艺

基层处理:清除套管与管道间杂物,涂刷防火界面剂(附着力≥1.0MPa);分层填塞:第一层填塞陶瓷纤维毯(厚度20mm),压实后形成柔性缓冲层;第二层灌注耐火泥,采用专用注浆枪(压力0.2~0.5MPa)自下而上填充,确保无空鼓;第三层覆盖防火板(厚度12mm,耐火极限≥1h),螺栓固定间距≤200mm。

3.质量控制与验收标准

3.1防火封堵验收

密实度检测:采用内窥镜观察封堵层内部,空鼓面积≤5%;耐火试验:随机抽取3处封堵点位,按GB/T 9978-2008标准进行耐火试验,耐火极限≥2h;气密性测试:烟密度检测仪测试烟气渗透率≤5%。

4.技术创新与施工难点

4.1智能化施工设备

采用保温棉自动切割机(精度±0.5mm),输入弯头参数后自动生成“虾米腰”分段下料方案;耐火泥注浆机配备流量传感器,实时监控填充密实度。

4.2狭小空间作业优化

定制微型热风枪(长度≤300mm),适配管井内弯头加热需求;防火封堵施工采用可伸缩注浆管(长度1~3m),精准定位套管间隙。

4.结语

本文通过集成逆施工技术、钢结构支架体系与BIM协同设计,成功解决了异形极狭管井施工难题。实践表明,该技术可显著提升施工精度、优化工序衔接,并为后期运维提供便利。未来可进一步探索智能化施工设备(如焊接机器人)的应用,以提升施工效率与安全性。

参考文献

[01]李明. 建筑机电工程逆作法施工技术研究[J]. 施工技术, 2020, 49(12): 45-48.

[02]王强, 张华. BIM技术在复杂管井施工中的应用[J]. 建筑科学, 2021, 37(6): 112-116.

[03]刘伟. 钢结构支架体系在狭小空间施工中的优化设计[J]. 钢结构, 2019, 34(3): 78-82.

京公网安备 11011302003690号

京公网安备 11011302003690号