- 收藏

- 加入书签

基于近年质量管理体系审核发现问题的数据分析,寻找管理体系痛点与改进方向

一、质量体系审核发现问题数据分析

1、数据取样说明

1.1 取2019-2021年3年数据原因:自2019年起公司质量管理体系引入IATF 16949标准,审核标准统一;

1.2 单独对“外审(IATF第三方认证)”进行统计的原因:近三年数据包括内审、外审、装备承制;2019年内审及模拟审核主要关注IATF较ISO9000增加的细化条款落实情况;2020年受疫情影响,未能进行装备承制单位审查;外审三年正常进行,数据统计的参考价值较高。

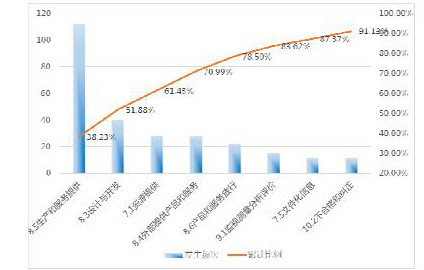

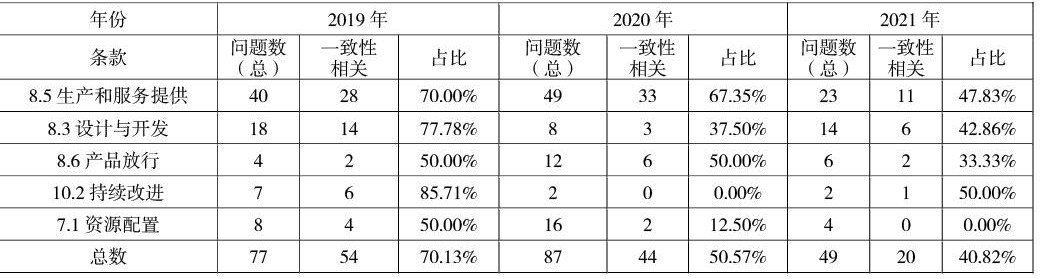

2、近3年发现问题汇总情况累积分析

梳理2019-2021年内、外审发现问题,共计293项;

按条款大类分类进行累积统计,其中生产现场、设计开发、资源配置、采购、检验放行、监视测量分析6类问题占有80%以上的发生频次。

3、近3年发现问题汇总情况逐年分析

3.1 2019年发现问题累积分析

1)2019年数据来源:内审(含在16949体系建立咨询项目中, IATF外部专家参与)、模拟审核(IATF外部专家负责)、3C、装备承制、IATF外审;2)“全部”与“IATF(含外审与模拟审核)”发现问题排序基本重合,累计频次前80%条款为8.5生产和服务提供、8.3设计和开发、8.4外部提供产品和服务、7.1资源、10.2不合格与纠正、9.1监视测量分析。

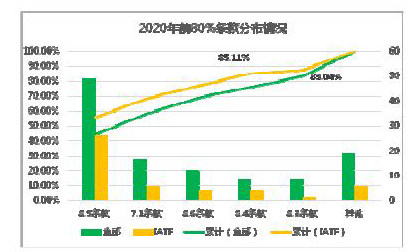

3.2 2020年发现问题累积分析

1)2020年数据来源:内审、3C、IATF外审;2020年因疫情原因,未进行装备承制审核;2)“全部”与“IATF(外审)”发现问题排序基本重合,累计频次前80%条款为8.5生产和服务提供、7.1资源、8.6产品和服务放行、 8.4外部提供产品和服务、8.3设计和开发(IATF外审不涵盖)。

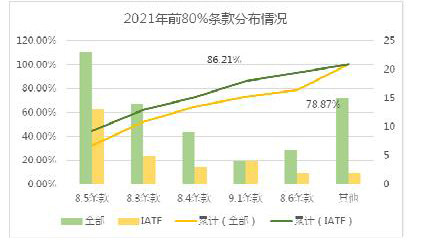

3.3 2021年发现问题累积分析

1)2021年数据来源:内审、IATF外审、装备承制;3C尚未进行;2)“全部”与“IATF(外审)”发现问题排序前二位重合,累计频次前80%条款为8.5生产和服务提供、8.3设计和开发、 8.4外部提供产品和服务、 9.1监视测量分析、8.6产品和服务放行(IATF外审不涵盖)。

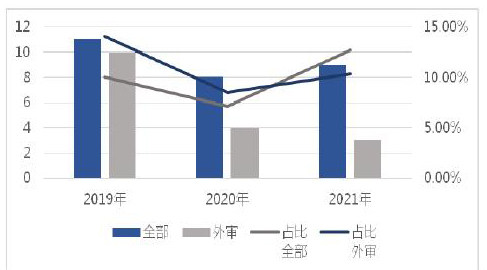

4、近3年逐年发现累积前80%问题重复频次分析

4.1 经整理近3年每年发现累积前80%问题条款的重复频次(全部及外审口径),发现:

●8.5生产和服务提供条款在3年6统计口径(全部、外审)下,均为发现频次最高的条款;

●8.3设计与开发条款、8.4外部提供产品和服务次之,共有5次出现在前80%问题中;

●7.1资源条款在2019、2020年发现频次较高,在2021年已降低在前80%问题以外;

●8.4外部提供产品和服务条款在2020、2021年外审已降低在前80%问题以外;

●8.6产品和服务放行条款主要为内审提出,仅在2020年占外审发现前80%问题;

●9.1监视测量分析评价条款在2021年趋势回升,应予以关注。

4.2 分析结论:重点关注8.5、8.3、8.4及9.1条款。

5、重点条款逐年频次分析

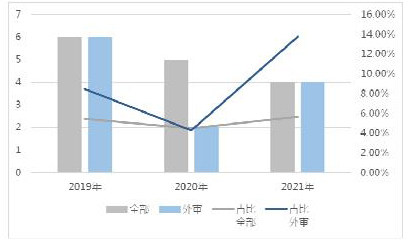

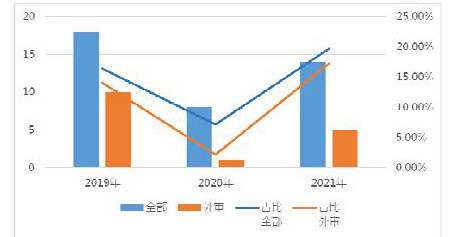

5.1 “8.5生产和服务提供” 逐年频次分析

●发生问题的频次整体呈下降趋势。

●近三年“全部”口径数据的趋势不稳定,经核查,主要原因为“内审”口径数据变化,说明如下:

●2019年内审为IATF建标组(咨询专家)完成,重点关注IATF较9001增加条款的落实,认为基于公司已运行9000体系多年的基础,不存在重大失效风险,2019年“内审”口径未提出8.5条款问题;

●2020年内审为过程审核科(内部)完成,共发现8.5条款不符合、改进建议、自行整改项目22项目(其中19项为9001 8.5条款相关,16项为“自行整改”问题);

●2021年内审不再单独提出“自行整改”问题,内审提出的8.5条款问题数量下降,共4项。

分析:8.5“生产和服务提供”问题点发生的频次总体下降,说明已采取措施进行控制;在19年-21年,8.5问题占年度发现问题总数的比例没有明显的降低,说明控制改善的程度较公司体系整体改进的程度偏低。

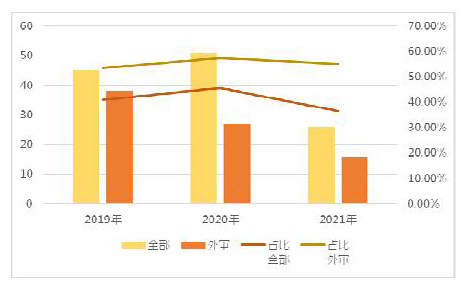

5.2 “8.3设计与开发” 逐年频次分析

●2021年较2020年有反弹情况,核查为IATF外审对制造过程的审核关注点前移至制造过程设计开发(2021年外审问题中3/5、2019年4/10外审问题为制造设计过程问题。 )。

分析:制造设计过程的问题发现的频次没有明显降低。

产品设计-制造设计的接口有效性需要进一步分析。

5.3 “8.3设计与开发”条款发现问题的修正情况说明

●在IATF 16949质量管理标准中,强调8.3设计开发条款的要求不仅要考虑产品设计开发,需要将制造过程设计开发也纳入设计开发的管理范围(在IATF补充条款里单独形成“8.3.3.2 制造过程设计输入”、“8.3.5.2 制造过程设计输出”等条款);前端制造过程设计开发过程中存在的问题,终端将体现在8.5生产与服务提供过程中。

●将制造过程设计开发过程发现的问题数修正至8.5,有利于排除IATF审核组关注点前移、IATF审核与GJB等审核标准不一致造成的数据误差,也可以修正8.5条款发现问题频次的实际变化趋势分析。

修正后“8.5生产和服务提供” 逐年频次分析

分析:修正后,可见:

1、在“全部”口径,问题发现频次及占比总体下行,主要受末端控制的影响(工艺下放、作业指导书与工艺方面的一致性改进等),末端的控制与改进整体是有效的。

2、制造设计问题修正到生产现场后,问题占比在“外审”口径几乎没有发生变化,说明以IATF 16949体系的角度来看,现场暴露和现场潜在的问题仍然是体系改进的主要方向,制造设计-制造实现整条路线的改善程度与体系整体改进的程度不适配,需要寻找问题痛点并加以改进。

修正后“8.3设计与开发” 逐年频次分析

2020年数据偏低的说明:2020年没有进行装备承制;

2021年“全部”数据反弹的说明:军品改进型设计开发进度过长,尚未定型的军品前期节点交付物已不满足新版军标要求。

分析:民品产品设计问题总体稳定,趋势下行,目前重复提出的问题包括:

①设计变更时没有充分策划变更涉及的文件清单,也没有对变更控制情况进行管控(2019年4/6外审,6/13全部;2020年2/6全部,2021年2/2外审,2/11全部);②DFMEA相关问题(三年8/40全部)。

应予以关注。

5.4 “8.4生产和服务提供” 逐年频次分析

●近三年“外审”口径数据修正说明:

●2019年组织了内审、模拟审核(莱茵专家),2019年“内审”口径提出8.4条款问题5项,“模拟审核”口径4项,进行了临时改进,可统一计算入“外审”口径(审核标准一致)。

●修正后:

分析:1、外审发现的问题数趋于稳定,存在重复发生问题,主要集中于:①嵌入式软件的供方管理(A-SPICE等级确认等,19年、21年提出)、②供应商问题点的关闭管理(19年、20年、21年提出)、③供应商处过程(尤其是特殊过程)的放行依据(20年、21年提出);

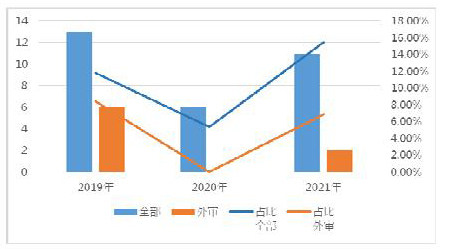

5.5 “9.1监视测量分析评价” 逐年频次分析

●发生问题的频次整体呈下降趋势。

●2021年“外审”口径发现问题回升:制造现场审核时加强对监视测量的可执行性/执行情况的关注;2021年发现问题经分析,4问题均存在策划不充分导致执行不易落实的情况。

分析:发生问题的频次整体呈下降趋势。

2021年“外审”口径发现问题占比回升:制造现场审核时加强对监视测量的可执行性/执行情况的关注;2021年发现问题经分析,4问题均存在策划不充分导致执行不易落实的情况,需要进一步确认PFMEA-CP-作业指导中是否关注可执行性(复杂件检验工具、检验手段、检验记录方式等)。

6、8.3产品设计-8.5制造-9.1监测-10.2持续改进(PDCA)循环情况分析

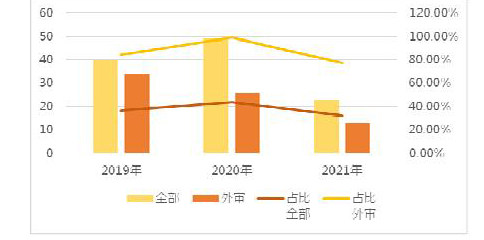

6.1“产品设计(DFMEA)-制造设计(PFMEA)-执行/监测策划(CP)-作业指导(及记录要求)”一致性及改进循环情况分析

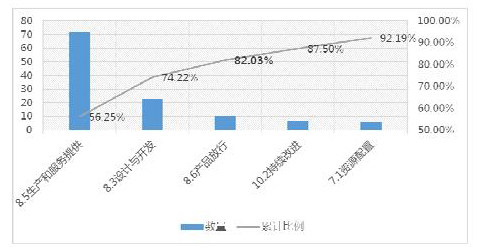

●对近三年各类审核查出的293问题进行梳理,其中129问题与上述输出物相关,占全部已发生问题的44%;

●三年累计129与一致性输出物相关的问题点中,前80%为以下条款相关的问题:

①8.5生产和服务提供(72项);②8.3设计与开发(23项);③8.6产品放行(10项);

分析:发现频次前2项问题点为8.5现场问题及8.3设计问题,与全部问题发现频次的前2一致;8.6、7.1条款累计发现问题也在全部问题累计前80%问题中,一致性相关问题与所有问题高发频次基本同步。

6.2 三年数据分析:

对一致性相关的前5项条款问题进行分析;

●前五项条款涉及的全部问题点共计213项,占3年总问题点的72.7%;

●前五项条款涉及的问题点中,与一致性相关的问题点共118项,占该五项条款问题点的55.4%;

分析:1、8.5条款一致性相关的问题发现频次及占比逐年降低,主要是末端现场的控制有所改善;

2、8.3条款一致性相关问题在2020年、2021年基本持平并小幅度上扬,DFMEA、PFEMA端的控制没有明显的改善;需要关注DFMEA-PFMEA的接口过程及PFMEA策划过程;

3、8.6条款:发生频次及占比没有明显改善,应关注PFMEA-CP-作业指导-执行的一致性,及检验过程在策划时是否充分考虑可落实性。

7、后续措施:

组织在2021年10月对DFMEA-PFMEA-CP-作业指导一致性情况进行了专项内审,确认过程中的具体问题点,制定专项改进措施。

经内审、评估,确认的实际问题点:

1、FMEA工作未有统一牵头组织单位和单位级的集中管理,基本上由产品设计各系统(DFMEA)或各车间工程师(PFMEA)分别开展;未见统一的回顾、评审环节,同一单位使用的FMEA格式存在差异(如产品工程部、改装厂)。

2、产品工程部2010年编制了《DFMEA编制管理办法》,整车厂2021年4月编制了《整车厂PFMEA编制作业指导书》,目前未有效执行。

3、动力总成厂、改装厂尚未编制FMEA相关作业指导,无标准指导各车间开展此项工作。

4、因工具推广时,在制产品已量产,实际PFMEA为反向推导的文件,详细程度普遍不如现场作业指导层面文件。

针对问题点,确认了改进措施:

1、修订、完善NAVECO04/G 0002-2010《DFMEA编制管理办法》,进一步明确文件格式标准化、动态更新条件等内容;

2、明确与PFMEA的接口等管控要求,及时向工厂输出产品特殊特性清单/关重件清单,并同步考虑涉及到的相关管理标准(如产品开发流程、产品设计更改管理办法等)的修订工作。

3、各工厂应编制PFMEA作业指导书,明确文件格式标准化、动态更新条件以及PFMEA-CP-作业指导书/工艺卡片的文件一致性管控要求,用于对相关工程技术人员的工作指导。

4、结合正在研发的新品设计开发过程,正向完成DFMEA-PFMEA-CP-作业指导过程。

截止到2022年3月内审前,改进措施1、2、3均已完成,改进措施4按推进阶段,目前在DFMEA整体架构节点。

2022年3月内审,共提出4不符合项,其中与一致性有关的不符合项为1项,问题总数与一致性问题数均有所下降。

京公网安备 11011302003690号

京公网安备 11011302003690号