- 收藏

- 加入书签

基于虚拟台架技术的商用车驾驶室七轴道路模拟试验台设计研究及验证

摘要:驾驶室七轴道路模拟试验是商用车驾驶室疲劳耐久性验证的重要方法,其台架通过多只液压缸搭建而成。在物理台架搭建时,由于其结构复杂,多个液压缸存在运动耦合,实现难度较大。而基于多体动力学理论建立商用车驾驶室道路模拟的虚拟试验台,可以在虚拟条件下研究试验台的搭建方式、解决运动耦合的负面效应,从而给物理试验台的设计开发提供指导。本文基于工作企业检测实际需求,利用多体动力学方法进行商用车驾驶室七轴道路模拟试验台的搭建、分析其自由度的控制方法,利用试车场采集的道路载荷谱进行虚拟迭代,研究商用车驾驶室七轴道路模拟虚拟试验台的模拟精度,最后基于虚拟试验台的研究搭建物理试验台进行验证试验和实际应用。

关键词:驾驶室虚拟台架道路模拟

引言

相对道路耐久试验而言,为了提高商用车驾驶室耐久试验的效率、降低试验成本,可以在试验室开展商用车驾驶室的道路模拟试验,常用的试验台包括商用车整车六立柱、六自由度振动台等。一方面,由于商用车整车六立柱、八立柱在国内的试验台资源较少,仅垂向载荷激励对驾驶室考核验证也不够充分;另一方面,由于商用车驾驶室重量较重,尤其是重卡驾驶室的重量可达到1500kg,超出大多数六自由度振动台的试验能力,且六自由度振动台不能复现驾驶室的扭转工况。因此,在现有设备条件不能完全满足商用车驾驶室台架耐久试验需求的情况下,可通过自主研发搭建商用车驾驶室耐久试验台的方式,开展商用车驾驶室道路模拟试验。

商用车驾驶室七轴道路模拟试验台结构复杂、需要模拟的响应通道非常多,并且涉及多个液压缸的协调动作,因此,为了使得多个响应通道的模拟误差降低到可接受的范围就非常困难。搭建物理台架时,由于成本、时间的限制,难以对物理台架在短期内进行反复的优化改进。通过虚拟试验台,研究驾驶室七轴道路模拟试验台的各种设计方案,选择效果较好的方案,再进行物理台架搭建,能够有效降低成本和时间。

1商用车驾驶室七轴道路模拟虚拟试验台的建立

1.1台架设计

商用车驾驶主要承受车架传递到驾驶室各个方向的力,在这些激励力及惯性力的作用下,商用车驾驶室的振动主要包括沿X轴的平动、沿Y的平动、沿Z轴的平动,绕X轴的转动(侧倾)、绕Y轴的转动(俯仰)、绕Z轴的转动(横摆)。为了提高商用车驾驶室台架耐久试验的精度,需要尽可能准确的模拟商用车驾驶室的六自由度振动状态,准确的模拟商用车驾驶室所受到的全部外界激励。为了准确模拟商用车驾驶室的实车安装状态,保留驾驶室与车架之间的全部连接方式,包括空气弹簧、减振器、驾驶室翻转结构等,同时截取一段车架,将车架作为驾驶室的载荷输入接口。根据驾驶室及车架总成受力状态设计7套加载机构形成试验台如图1所示。

1.2多体动力学建模

将试验台、车架、驾驶室等模型的各个部件依次导入到多体动力学软件ADAMS中,建立驾驶室七轴道路模拟试验台模型。依据各部件之间的拓扑结构关系,定义部件间实际约束状态,确定各部件间运动自由度。通过测试获取驾驶室的质量、惯量参数、空气弹簧的刚度参数、减振器的阻尼参数、扭杆弹簧的刚度参数等商用车驾驶室关键部件参数用于准确模拟商用车驾驶室的动力学响应。

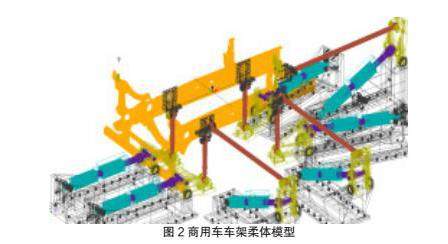

由于商用车车架的弹性特征比较明显,需将车架处理为弹性体。主要包括几何模型导入、几何模型清理、有限元网格划分、材料属性设置、单元属性设置、界面点设置、模态分析、模态中心文件导出等步骤。处理完毕后,将试验台连杆、驾驶室空簧、驾驶室减振器等通过界面点与柔性体车架连接如图2所示。建立驾驶室七轴道路模拟试验台动力学模型。

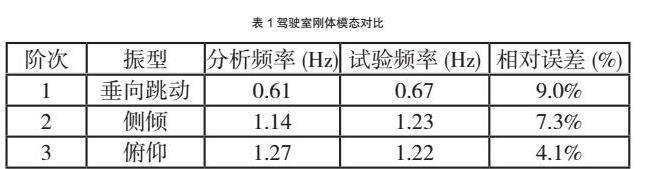

对驾驶室七轴道路模拟试验台动力学模型进行自由度检验确保在液压缸处施加驱动时,车架及驾驶室运动状态正常,没有运动干涉。对驾驶室进行刚体模态分析和测试,并对模型的分析结果进行验证,确保模态振型吻合,模态频率基本一致。模态比对如表1所示。

2商用车驾驶室七轴道路模拟试验台的自由度控制

驾驶室七轴道路模拟试验台属于一种并联机构,车架可以视为上平台,台架底板视为下平台,上平台和下平台之间通过七套由液压缸、摇臂、连杆等组成的加载装置连接,通过七套加载装置中液压缸活塞杆的直线运动,可以实现上平台的六个自由度运动。为了精确的控制上平台的运动,需要七套加载装置协调动作,因而需要开发驾驶室七轴道路模拟试验台的正、反解算法。其中,反解算法是根据车架六自由度位移反解计算出七个液压缸的位移,根据该移动位移量控制加载装置中的液压缸工作。正解算法根据七个作动缸的位移通过牛顿迭代数值求解方法计算得到车架六自由度位移。

完成驾驶室七轴道路模拟试验台的正、反解算法之后,就可以利用该算法实现商用车驾驶室七轴道路模拟试验台的自由度控制。借助于Matlab/Simulink软件和ADAMS,在Matlab/Simulink中建立正、反解算法的控制模型,在ADAMS中建立试验台的多体动力学模型,通过二者的联合,实现试验台的自由度控制。

3商用车驾驶室七轴道路模拟试验台模拟精度分析

道路模拟试验主要包括路谱采集、数据编辑处理、传函求解、路谱迭代、耐久试验等几个步骤。虚拟道路模拟试验是指在软件环境下对车辆动力学模型开展的道路模拟试验,其主要步骤与在物理台架上开展的道路模拟试验相同。在完成包含驾驶室悬架被动端4个三向加速度、驾驶室悬架主动端4个三向加速度、连杆与车架连接处7个单向加速度、驾驶室悬架处4个位移、驾驶室后部横向减振器处2个位移等在内的试验场特征路面载荷谱采集和数据编辑处理后,选取比利时路和共振路两种典型路面,分别进行商用车驾驶室的虚拟道路模拟分析。结果表明,驾驶室端的加速度信号的响应与目标信号吻合较好、驾驶室悬架位移的响应与目标吻合较好,车架端的加速度信号、横向减振器位移信号的响应与目标吻合较差。

为进一步提高模拟迭代精度,依次尝试对不同相应通道的迭代增益、车架横向刚度、加载点位置、垂向连杆长度等进行调整,研究这些因素对模拟误差的影响。研究结果显示,以驾驶室端和车架端的响应共同作为主要迭代控制通道时,能够兼顾驾驶室端和车架端的Y向加速度模拟误差;同时,驾驶室端和车架端Y向模拟误差难以同时兼顾,主要是虚拟台架中车架的状态与实车状态的差异,导致车架的弹性特性与实车不一致,影响车架端到驾驶室端的传递特性。通过去除中间横梁等方式,能够适当降低车架的横向刚度,对降低模拟误差有一定帮助。调整加载点位置和加长垂向连杆等措施,对降低模拟误差效果不明显。

经过优化,虚拟台架各主要迭代通道在各典型载荷工况下,信号与目标信号吻合较好,迭代误差达行业较好水平,可应用于物理台架搭建。

4商用车驾驶室七轴道路模拟物理试验台搭建及应用

根据优化后的台架方案,进一步开展工装的设计、分析和试制。依据驾驶室的质量、路谱位移、速度、加速度等关键参数对液压缸和伺服阀进行选型。搭建商用车驾驶室七轴道路模拟试验台,并安装商用车驾驶室样件,如图3所示。

在实物台架上进行载荷谱迭代,绝大多数路面下,几乎所有响应通道的均方根误差都在10~35%的范围。迭代精度达行业较好水平。近年来,作者所在公司开发的驾驶室七轴道路模拟试验台已先后为国内各大商用车主机厂开展了20余台驾驶室的道路模拟试验,累计耐久试验时长超过6000小时

5结论

本文详细介绍了基于虚拟台架技术的商用车驾驶室七轴道路模拟试验台的设计研究方法。利用多体动力学方法进行商用车驾驶室七轴道路模拟试验台的搭建、分析其自由度的控制方法,利用试车场采集的道路载荷谱进行虚拟迭代,研究商用车驾驶室七轴道路模拟虚拟试验台的模拟精度,最后基于虚拟试验台的研究搭建物理试验台进行验证试验和实际应用。

参考文献:

[1]丁昕.道路模拟试验系统研制.世界汽车,1997,(6):12-14

[2]高继东,郝鹏祥,杨建森.利用虚拟轴耦合道路模拟器的载荷提取.机械科学与技术,2020,39(1):47-51

[3]王陶,王良模.基于真实路谱再现的商用车驾驶室疲劳破坏.华中科技大学学报(自然科学版),2017,45(5):66-71

京公网安备 11011302003690号

京公网安备 11011302003690号