- 收藏

- 加入书签

基于S7-1200PLC的全回转拖轮主推进装置的控制系统设计研究

摘要:本研究旨在设计一款控制系统来统筹柴油机与舵桨组成的主推进装置。该控制系统通过检测和调节柴油机转速和舵桨舵角,实现对拖轮航速和航向的控制,同时监测柴油机和舵桨的关键参数,保障航行动力安全。本文依次从系统需求分析、硬件配置、软件设计等几个方面进行了论述。

关键词:S7-1200PLC;全回转拖轮;主推进装置;控制系统

国内港口拖轮更新换代,新造拖轮倾向使用国产柴油机和舵桨作为拖轮的主推进装置。作为拖轮的动力和转向控制设备的主推进装置是拖轮的心脏设备。全回转拖轮主推进装置的控制系统的设计研究旨在通过S7-1200PLC来控制全回转拖轮的主推进装置启停、动力输出以及船舶航向,实时监测主推进装置的运行状态和各类参数,在设备异常情况下采取相关措施,保障其安全运行。

1.系统需求分析

主推进装置是拖轮至关重要的设备,它不仅决定了拖轮的航速航向,还提供了拖拽和顶推的作业能力。拖轮机舱的高温、高湿、空气腐蚀性强、振动大的环境对推进装置控制系统提出了特别的要求。因此,主推进装置的控制系统需能在该环境中可靠、稳定运行,实时响应各项操控动作。涉及的性能指标有操控精准度、系统故障率等。在维持安全运行方面,控制系统需实时监测主推进装置运行状态和各项参数,主要有柴油机转速、舵桨转速、舵角以及油、水、气的压力和温度参数,一旦检测到的数值超标立即执行相应等级的措施,如预警、降负荷运行、停机,以保证拖轮推进装置工作的安全。

系统设计的基本原则有可靠性、稳定性、实时性和用户友好性。可靠性指系统的各项响应动作能够有效执行;稳定性指面对恶劣的船舶机舱环境,控制系统能够正常的工作;实时性指系统实时采集设备参数和外在动作指令并迅速做出反馈;用户友好性指操作界面简单,系统维护方便。本设计旨在打造一款集转速、航向控制和设备状态监测、系统故障预警及保护于一体的综合控制系统的方案,能够有效帮助船员实现对主推进装置的轻松操控。

2.系统方案设计

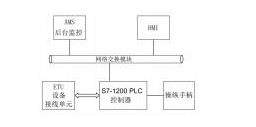

2.1主推进装置控制系统的基本组成架构,如下图1:

(1)S7-1200PLC :控制系统的逻辑控制中心,负责采集设备的状态数据、指令信息,进行逻辑判断,输出执行信号。

(2)传感器 :监测设备的各种状态参数,如柴油机转速、舵桨转速、舵角、压力、温度等。

(3)主令部件 :向PLC输入控制指令信息,如柴油机调速指令、舵桨控制指令、启停指令等。

(4)执行器 :动作执行机构,柴油机调速器、舵机执行器、电磁阀等。

(5)人机界面 :触摸屏,通过以太网通讯实现主推进装置各状态参数的远程监测。

2.2系统功能模块

2.2.1启动与停止控制

PLC轮询各输入端口信号,检测起动和停机的前置条件。在前置条件满足的情况下,一旦检测到指令元件的信号输入,立即执行推进装置的起动和停止操作。

2.2.2转速和舵角控制

系统预设输入的柴油机调速信号、舵角控制信号与柴油机转速、舵桨角度之间的对应关系,按照一定的速率逐渐将检测到指令输出到柴油机调速器和舵机执行器,实现对舵桨转速和船舶航向的控制。

2.2.3数据采集

控制器连接设备各传感器,实时检测主推进装置的各项运行参数,包括柴油机转速、舵桨转速、舵角及各种温度、压力等。通过对各传感器参数的读取,控制系统实现了对主推进装置的监测。

2.2.4预警与安保机制

通过预设的逻辑,控制器将监测到的数据进行换算、分析和比对,当数据超过预设的报警阈值时,控制系统发出声光报警信号,若数据超过预设的安全动作阈值,系统直接或在设定的时间内执行安保停机动作,同时发出声光报警信号,提醒船员进行干预。例如,当柴油机润滑油低压时,触发报警,若润滑油压力继续下降到安保动作值,控制系统发出预设时间后将停机的警告,若船员在该时间内按下越控按钮,柴油机继续运行,否则柴油机将延时停机。

2.2.5故障诊断

系统对采集到的数据进行统筹分析,当出现异常情况时,根据PLC内预设的逻辑,判定设备故障原因或潜在的风险,及时发出预警信息或故障代码,提醒船员及时干预和维护。

2.2.6信息记录与远程监控

通过人机界面显示设备预警信息并将报警信息存储在电子储存设备中,船员可以通过HMI调出报警日志查阅历史报警信息。重要的参数信息也可以预设存储,以便船员随时可以查阅。另外,系统还支持远程监控功能,通过网络连接,远程访问推进装置的状态参数和历史数据,以便后台进行远程诊断。

3.系统硬件设计

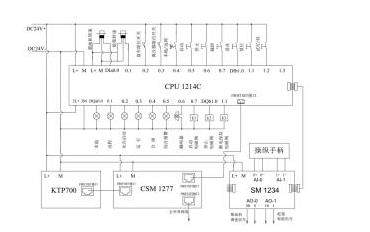

西门子S7-1200PLC作为逻辑控制的中心,该PLC产品指令执行速度快,响应迅速,具备抗4G振动、抗干扰性强、耐高温耐湿的优点,同时取得了各大船级社的型式认可,满足船用需求。此外,该PLC可扩展性强、设计灵活度高,通过拓展模块极大地增加模拟量、数字量输入输出通道,满足控制需求。

S7-1200PLC采集推进装置上的各种传感器监测的信号、操控手柄指令信号以及其他控制开关按钮信号,进行内部预设逻辑处理,通过数字量输出或模拟量输出模块上的通道向推进装置上各执行器,如电磁阀、调速器、舵机执行器发出动作指令,实现对主推进装置的控制。在通讯方面,PROFINET I/O作为该PLC接口标准,通过增加交换机拓展网络接口,以Ethernet TCP/IP通讯协议的方式与HMI、外界网络交换信息。

以下为部分接线图。

4.系统软件设计

4.1启动连锁控制

启动连锁程序分析:柴油机未盘车、离合器脱排、柴油机未运行、柴油机未处于停机动作状态、未触发相关报警,柴油机才可以正常开机。启动连锁程序见下方。

4.2安全停机越控

安全停机越控程序分析:设备运行时,触发安全保护功能停机,控制系统发出预报警指示,此后10秒内,若按下越控按钮,设备继续运行,否则10秒后,设备自动停机。下面以润滑油低压安全停车程序示例。

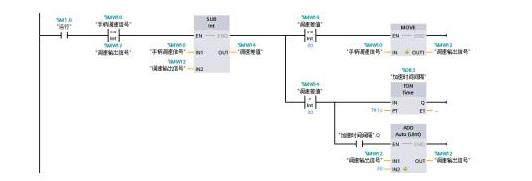

4.3转速航向控制

转速航向控制程序分析:当接收到操纵手柄的的加速指令过快时,控制系统将每隔1s增加30转,以实现缓慢加速的目的。同样的,如果转舵过快,控制系统将每隔1s舵角变化10°。下面以加速程序示例。

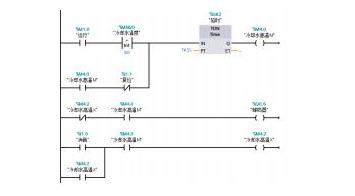

4.4 故障预警

故障预警程序分析:设备某项参数超出阈值,控制系统发出声光报警,按消音按钮消声,故障源消除后,按复位按钮可以清除报警。下面以冷却水温度高报警程序示例。

5.结论

全回转拖轮主推进装置控制系统的设计方案是一款面对船舶机舱工况特殊的设计,充分考虑了环境的特殊性和推进装置控制的特点以及设备安全性的要求,以西门子S7-1200PLC为核心控制器,实现了对于主柴油机和舵角的统筹控制,可以有效的帮助船员实现对主推进装置的轻松操控。

京公网安备 11011302003690号

京公网安备 11011302003690号