- 收藏

- 加入书签

基于人工智能的施工场地受限条件下吊装机械行走路线规划研究

摘要:房屋建筑施工现场普遍存在的施工场地受限导致施工现场平面布置紧凑化、拥挤化。场地条件受限时,吊装机械带负载移动及吊装过程中的碰撞风险显著增加。本研究基于机器人避障技术优化吊装机械在施工时的行走路线,提出一种吊装机械行走路线规划方法。该方法充分考虑施工场地受限及吊装机械配置情况,通过实际案例验证了算法的结果的最优、安全与可行。

关键词:起重机;路线规划;吊装机械;施工现场

引言

由于塔式起重机的现场机动性及实用性更高,移动式起重机通常是屋建筑施工安装与吊装首选机械。但吊装机械尤其是重型移动式起重机,除了成本相对较高之外,也被认为是现场事故和工人伤害的重要原因。此外,目前施工现场对于起重吊装机械的行走控制多依赖从业者的直觉和经验,实际施工安装时极易出现碰撞等施工风险事件。因此,开发优化现场起重吊装机械作业路线的规划算法对于提升施工安全和效率至关重要。由于施工安装现场平面受限及场地周边环境的交通、限高、堆载限制等多因素约束等原因,为保证吊装起重机械施工安装时足够的安全距离,起重吊装机械在施工安装现场带负载行走,经常不可避免。目前对于吊装起重机行走路线规划和管理相关研究多关注吊装起重机械的位置和类型选择,但对于从施工项目总体角度确定起重吊装机械类型及配置最优化选择,并据此确定吊装机械进行施工安装操作最佳施工位置等相关研究很少。

吊装机械路径规划首要目标是在满足施工安全的前提下,吊装起重机械有可行的施工安装路径。目前通过将机器人技术的知识、方法和算法引入到吊装起重机路径规划领域的相关研究中,吊装机械多被认为是多自由度机器人操纵器,被提升的构件、设备与材料等被认为是机器人的有效载荷。目前常用的起重机路径规划方法是构型空间方法,将被提升的施工材料、设备等表示为点,而不是通过考虑其具体尺寸,目标是通过增强障碍物搜索具有几何复杂性的物体的点的路径。除此之外,基于节点的算法、基于采样的算法、生物启发算法、基于数学模型的算法和基于多融合的算法等,但这些算法共同的缺点是陷入局部最优,既不产生最优路径,也不产生光滑路径,尤其是应用于施工场地受限时的施工平面拥挤布局时,计算要求较高,实现难度较大。近年,机器人被引入到吊装起重路径的自动规划研究领域,但相关研究多在较为严苛的限制条件下进行或应用场景受到限制,如需要起重吊装机械周边360°环形施工间隙,以便执行吊装,相关研究基于的无碰撞空间,即吊装机械附件不限制其工作空间的区域,在施工现场通常很难实现。

1算法描述

吊装机械行走路径规划的最终目标是寻找一条以起重模块为目标的路径,使其从拾取区域到达其设定位置。在此过程中,吊装作业的安全性和可行性至关重要。当吊装机械的位置固定时,路径规划过程实质是生成一个改进的吊装机械操作可行区域,该区域表示移动吊装机械的工作空间。

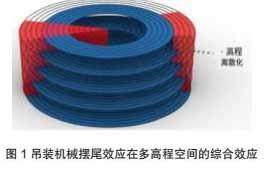

固定位置吊装机械吊起固定方向物体(物体垂直于臂架轴线)时的操作可行区域生成过程中,由于移动吊装机械围绕障碍物的操作及其由于极限提升碰撞而产生的工作空间限制,以及移动吊装机械靠近施工现场类似高的矩形物体的障碍物时也必然存在运行约束,这种高大障碍物的存在必然限制移动式起吊装机械在其周围的工作空间。图1显示了这两种约束在多个高程中的综合效应投影。对于移动吊装机械在负载固定方向设备材料时的提升过程中,在固定点上的移动吊装机械和提升设备材料时一般可以定义三个自由度,而让吊装机械围绕被吊装设备材料时的重心旋转进行旋转,产生第四个自由度,带着吊装负载行走是本系统考虑的第五个自由度。

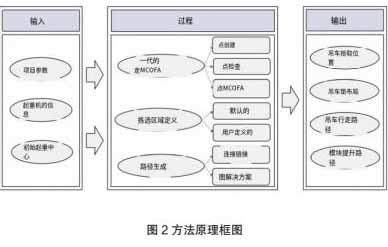

本方法需要的初始输入包括:施工现场布局的项目参数,施工安装设备材料的信息,以及施工安装需要的最终路径标准;吊装机械的各项参数,以及吊装机械初始位置。该方法基本原理如图2所示。

首先将移动吊装机械的实际工作空间和运动路径映射到加权图上。为了确保涉及行走的升降操作的安全性,考虑起重物体移动式吊装机械本体、臂架和臂架附件以及安装障碍物之间的间隙;并采用机器人技术的C空间方法,以考虑物体的尺寸来增加障碍物,同时将被吊装设备材料表示为一个点。当移动式吊装机械未能从初始位置进行举升时,系统分三步生成行走操作图。首先,在初始位置周围创建吊装机械潜在停泊点,以便吊装机械可以行走到其中一个选定的点并执行提升;其次,对创建的停泊点进行检查,以验证机械行走到这些点的安全性;第三,对于每一个经过验证的停泊点,生成一个操作可行区域。此外,为了执行提升,还必须为被提升的材料设备定义一个拾取区域,该区域以是施工现场的任何无障碍区域,也可以是自行定义区域。将拾取点和停泊点关联的操作可行区域图的节点连接起来,即生成一个连接的操作可行区域集合,使吊装机械能够在停泊点之间行走。

1)行走可行区域求解模块

行走路径规划过程就是消除吊装机械不必要的负载行走的需求。选择合适的初始中心可以最大限度地减少不必要的行走,当初始中心的路径规划过程不能满足要求时,吊装机械应行走到一个合适的静止点,以满足行走标准要求并进行吊装。本阶段首先要为已验证的停泊点生成操作可行区域,单个停泊点的操作可行区域可以建模为一个四维图,以映射吊装机械工作空间中起重物体的运动。该图通过离散3D柱坐标和物体在3D环境中每个点沿其重心的旋转来生成的。对验证的停泊点进行操作可行区域求解,得到行走可行区域的五维图,并对吊装机械随载荷行走进行新维建模。

2)设备材料拾取区域模块

被吊装货物区域可以默认为施工现场材料设备堆场区域,可以位于材料设备进场时运输车辆的运输路线上。

3)吊装机械走行路径

这是路径规划过程的最后一步。本模块通过行走可行区域元素的组合来搜索连接拾取区域和设置位置的路径。本步骤通过吊装机械行走来增加吊装机械从初始中心到相邻停泊点的工作空间。本模块中的行走路径图解采用机器人技术中流行的方法,并以图的形式重新制定了规划问题,以实现图论中寻路算法的标准形式,如Dijkstra算法。本模块中,将吊装机械工作空间中被提升设备材料的运动映射到一个五维无向加权图中,作为路径规划的基础,从而找到可能包含行走操作的所需路径。本优化方法采用Dijkstra算法,它控制行走图的连接链路,连接行走图中最理想的节点,使总代价最小。识别出的最短路径代表了考虑整个过程的安全性、实用性等参数的最优吊装作业。

在Dijkstra算法中,主要思想是计算从源节点到目标节点的加权图中连续节点的最小累积权值。由于这里生成的图中的每个节点仅与几个相邻节点相连,以在离散化空间中实现逐步运动,因此可以将其归入稀疏图的一类。斐波那契堆作为优先级队列的实现,被用来提高Dijkstra算法的理论复杂度。

2案例验证

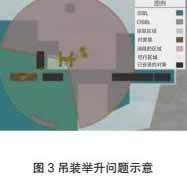

本研究通过一个实际案例,以评估系统在提供满足系统安全性、实用性和经济性方面的性能。案例利用AutoCADAPI建模并在3dsMax中可视化该系统的输出,定义两个场景来检查吊装机械的行走尺寸。案例来源于某施工安装单位的实际项目,通过考虑实际场地边界和需求,演示系统在已完成项目中的实施情况。本案例演示了在不同的周围环境和提升条件下,现场安装设备材料的提升过程。在这种情况下,已经安装了几个构件,限制了吊装机械的操作区域,如图3所示。

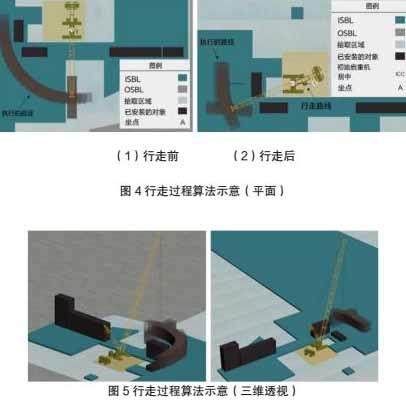

如图3所示,考虑到移动式起重机的可行工作空间,它无法进入其初始中心的拾取区域。吊装机械需要随负载行走才能进入拾取区并执行举升。为了进行举升,吊装机械于图4中的A点,它可以进入拾取区并举升物体;然后通过模块设置的位置顺时针旋转物体。当移动起重机臂架沿其行走线移动时,从A点移动到出市中心,并将模块定位到其设定点。以上过程如图4所示,图5为对应三维透视图。

实际工程案例验证的量化分析表明,相对于传统方法,优化方法显著体现了生成路径的最优性和可行性之间的权衡决策过程,同时也有效提升了施工的自动化程度。

3结论

本研究提出了一种自动化的方法,用于场地受限条件吊装机械行走路径规划,重点关注需要带负载行走的吊装提升作业。该方法对映射到C空间的起重机工作空间进行建模,使用加权图将问题简化为标准的最短路径问题。与传统类似方法相比,优点为:

1)如果存在路径,保证找到路径;

2)找到考虑运行安全性、可行性和最优性(经济性)的最优路径;

3)为吊装机械提供详细的分步轨迹;

4)提供内置的吊装机械可视化,以允许在生成的路径中调查结果行为。

参考文献

[1]刘传松.吊装机械臂轨迹规划及优化方法研究[ D ].长春工业大学,硕士学位论文,2024.1.

[2]程智超,王云汉,孙浩天,等.机械臂技术的研究现状及其典型应用分析[J].农机使用与维修,2021(03):19-22.

[3]龙樟,李显涛,帅涛,等.工业机器人轨迹规划研究现状综述[J.机械科学与技术.2021,40(06):853-862.

[4]程亚.工业机器人运动轨迹建模及优化的研究[D].杭州电子科技大学,2020.

[5]徐海黎,解祥荣,庄健,等.工业机器人的最优时间与最优能量轨迹规划[J.机械工程学报,2010,46(09):19-25.

[6]浦玉学,舒鹏飞,蒋祺,等.工业机器人时间-能量最优轨迹规划[.计算机工程与应用,2019,55(22):86-90+151.

[7]宋成,袁杰.一种冗余机械臂多目标轨迹优化方法[J].机械科学与技术,2020,39(12):1852-1858.

[8]李元春,任晓琳.随车吊机械臂的吊装轨迹规划方法[J.长春工业大学学报(自然科学版),2012,33(05):543-547.

[9]董理,杨东,鹿建森.工业机器人轨迹规划方法综述[J].控制工程,2022,29(12): 2365-2374.

[10]郑继新.基于给定路径点的机械臂轨迹时间最优研究[D].兰州理工大学,2019.

[11]张淼淼.面向自主作业的挖掘机多目标轨迹优化[D].吉林大学,2022.

[12]孙在鲁.塔式起重机应用技术[ M ].北京:中国建材工业出版社,2003.

[13] Navon Ronie . Automated project performance control of construction projects [ J ]. Automation in construction .2005, Issue 4, Volume 14:467-476.

[14]孙在鲁.塔式起重机应用技术[ M ].北京:中国建材工业出版社,2003.

本研究为江苏省大学生创新创业训练计划项目成果(项目编号:202311049022Z)

京公网安备 11011302003690号

京公网安备 11011302003690号