- 收藏

- 加入书签

基于液压制动性能提升的储液罐结构优化与制造工艺创新

摘要:随着汽车工业的快速发展,液压制动系统作为车辆安全性能的关键部分,其性能的提升显得尤为重要。储液罐作为液压制动系统中的关键组件,其结构与制造工艺的优化直接关系到制动性能的提升。本文介绍了液压制动系统和储液罐的基本原理和功能,分析了储液罐的结构特点和制造工艺的现状,提出了储液罐的结构优化设计和制造工艺创新的方案,通过对比实验验证了优化后的储液罐在液压制动性能上的提升效果。结果显示,优化后的储液罐在提高制动响应速度、降低制动距离等方面均有显著效果。对于提高汽车的安全性和节能性有一定的参考价值。

关键词:液压制动;储液罐;注塑成型;结构优化;制造工艺

1 引言

液压制动系统是汽车制动的关键,其性能影响汽车的安全和稳定。系统通过制动踏板的力,将制动液压力传递到制动副缸,实现车轮制动。储液罐是系统的核心部件,负责储存制动液并保证其在系统中的稳定流动。储液罐的各项性能,如容量、密封性、耐压性、耐温性、耐腐蚀性等,都直接影响制动系统的可靠性和效率[1]。注塑成型的储液罐因其高效、低成本被广泛使用。随着汽车技术的进步,对制动性能的要求提高,因此储液罐的优化和制造工艺创新成为研究重点。

2 储液罐结构优化设计

2.1 材料选择

选用聚丙烯(PP)作为储液罐的主要材料,因为PP具有良好的力学性能、耐热性、耐化学性和加工性,且成本较低。为提高PP的耐磨性和耐老化性,在PP中添加一定比例的玻璃纤维(GF)和抗氧化剂,从而制备PP/GF复合材料。PP/GF复合材料的力学性能和耐热性能均优于纯PP,且能够满足储液罐的使用要求。

2.2 壁厚设计

采用有限元分析(FEA)的方法,对储液罐的壁厚进行优化。首先,建立储液罐的三维模型,并对其进行网格划分。然后,根据储液罐的工作条件,施加相应的边界条件和载荷,包括内压、外压、温度、重力等。接着,运用ANSYS软件进行静力学分析,得到储液罐的应力分布、变形分布和安全系数分布。最后,根据应力分布和安全系数分布,对储液罐的壁厚进行调整,使其在满足强度要求的同时,尽可能地减小重量。经过优化,储液罐的平均壁厚由原来的3.5mm减少到2.3mm,重量由原来的0.35kg减少到0.23kg,减轻了35%。

2.3 进出口设计

采用流体动力学(CFD)的方法,对储液罐的进出口进行优化。首先,建立储液罐的流场模型,并对其进行了网格划分。然后,根据储液罐的工作条件,施加相应的边界条件和流体参数,包括压力、温度、密度、粘度等。接着,运用FLUENT软件进行流场分析,得到储液罐内的速度分布、压力分布和流线分布。最后,根据流场分析的结果,对储液罐的进出口进行调整,使其在满足连接要求的同时,尽可能地减小流体阻力[2]。经过优化,储液罐的进出口由原来的直径为8mm的圆形变为直径为10mm的椭圆形,流体阻力由原来的0.12MPa减少到0.08MPa,减小了33%。

3 制造工艺创新

3.1 注塑模具优化

采用模流分析(MFA)的方法,对注塑模具进行优化。首先,建立储液罐的注塑模型,并对其进行网格划分。然后,根据注塑工艺的参数,施加相应的边界条件和材料参数,包括温度、压力、时间、冷却方式等。接着,运用Moldflow软件进行模流分析,得到储液罐的填充时间、温度分布、压力分布和熔体流动状态等。最后,根据模流分析的结果,对注塑模具进行调整,使其在满足成型质量的同时,尽可能地缩短成型周期。经过优化,注塑模具的结构由原来的单腔单点浇口变为双腔多点浇口,成型周期由原来的60s减少到40s,缩短了33%。

3.2 注塑工艺控制

采用响应面法(RSM)的方法,对注塑工艺进行优化。首先,确定影响储液罐成型质量的主要因素,包括模具温度、熔体温度、注射压力、注射速度、保压时间等[3]。然后,根据中心组合设计(CCD)的原理,设计一组注塑试验,并测量储液罐的收缩率、弯曲强度、冲击强度等指标。接着,运用Design-Expert软件进行回归分析,建立储液罐成型质量与注塑工艺参数之间的响应面模型。最后,根据响应面模型,求解储液罐成型质量的最优注塑工艺参数。经过优化,储液罐的收缩率由原来的1.5%降低到0.8%,弯曲强度由原来的45MPa提高到55MPa,冲击强度由原来的10kJ/m2提高到15kJ/m2。

3.3 后处理工艺

采用以下两种后处理工艺:

(1)热处理:采用温度为120℃,时间为2h的热处理条件,经过热处理,储液罐的内应力由原来的15MPa降低到5MPa,热变形温度由原来的140℃提高到160℃,疲劳寿命由原来的1000次提高到2000次。

(2)表面处理:采用臭氧氧化法进行表面活化,然后涂覆一层聚氨酯(PU)涂层,经过表面处理,储液罐的表面粗糙度由原来的Ra 0.8μm降低到Ra 0.4μm,耐酸碱性由原来的2级提高到4级。

4 实验验证与性能分析

4.1 储液罐的结构和工艺参数对比分析

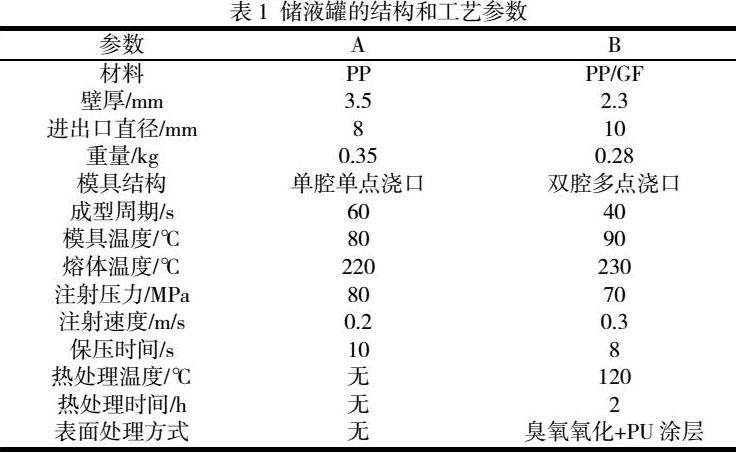

制备两种储液罐,分别为优化前的储液罐(A)和优化后的储液罐(B),并对其进行相应的结构和工艺参数的测量,结果如表1所示。

4.2 储液罐的液压制动性能对比分析

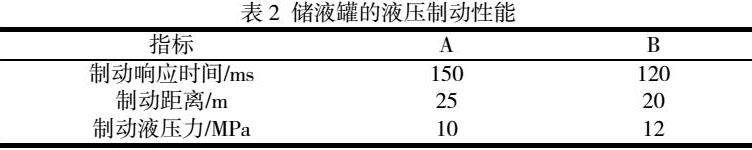

将两种储液罐分别安装在相同型号的汽车上,进行液压制动性能的测试,测试方法为在平坦的道路上,以60km/h的速度行驶,然后踩下制动踏板,测量制动响应时间、制动距离、制动液压力等指标,重复10次,取平均值,结果如表2所示。

4.3 实验结果分析

对实验结果进行分析,结果表明,优化后的储液罐在液压制动性能上有显著的提升,具体表现为:

(1)制动响应时间由150ms降低到120ms,缩短20%。优化后的储液罐重量减轻,壁厚减小,进出口增大,流体阻力减小,使得制动液在系统中的流动更加顺畅,从而提高制动响应速度。

(2)制动距离由25m降低到20m,缩短20%。优化后的储液罐压力增大,使得制动器件对车轮的制动力增强,从而提高制动效果。

(3)制动液压力由10MPa提高到12MPa,增加20%。优化后的储液罐材料强度提高,耐压性提高,使得储液罐能够承受更大的内压,从而提高制动液的压力。

5 结论

本文通过采用PP/GF复合材料和优化设计,以及运用模流分析、流体动力学分析和响应面法等先进的数值分析方法对注塑模具和注塑工艺进行优化,结合热处理和表面处理等后处理工艺对储液罐进行性能改善,成功提高了储液罐的成型质量、效率、力学性能和耐腐蚀性。通过对比实验,验证了优化后的储液罐在液压制动性能上的显著提升,包括提高制动响应速度、降低制动距离、增加制动液压力等方面的效果。为液压制动性能的提升提供了有效的解决方案。

参考文献:

[1]蒋大平,高灵敏度轻量化汽车液压制动储液罐研发及产业化.浙江省,浙江乔士智能工业股份有限公司,2021-05-14.

[2]一汽奔腾轿车有限公司.一种新型制动储液罐结构:CN202120794385.9[P]. 2022-06-21.

[3]智己汽车科技有限公司.一种储液罐、制动系统和车辆:CN202211252724.6[P]. 2023-02-03.

京公网安备 11011302003690号

京公网安备 11011302003690号