- 收藏

- 加入书签

基于PLC和WinCC的惯性摩擦焊接过程数据的计算采集和存储

摘要:为了更好的研究惯性摩擦焊接中焊接材料的瞬间变化过程,以及更好的为焊后质量评估提供理论数据支撑,在焊接过程中快速地采集焊接顶锻压力、主轴转速和焊接扭矩等数据至关重要。本文主要阐述了利用可编程逻辑控制器(PLC, Programmable Logic Controller)和西门子工业人机界面软件(WinCC ,Windows Control Center,窗口控制中心)实现惯性摩擦焊接过程中顶锻压力、主轴转速和焊接扭矩的计算、采集和记录,以及历史数据查询功能,并且把历史数据以Excel表格和曲线两种形式显示出来,可以非常直观的通过这些数据来对焊接过程进行深入分析。详细介绍了系统硬件组成、软件设计和计算方法以及整体系统架构,并通过实际应用验证了该数据采集系统的有效性和可靠性,为惯性摩擦焊接工艺的优化和质量控制提供了有力的数据支撑。

关键词:惯性摩擦焊;数据采集;数据存储;历史查询

中图分类号:TG439.8 文献标识吗:A doi:10.12073/j.hj.稿件编号

前言

惯性摩擦焊(IFW)是一种利用飞轮储存的能量使一个工件进行旋转,并且转速随着两工件的摩擦而逐渐降低,当两工件摩擦产生的热达到一定程度时,在另一工件上施加顶锻力,在压力和热的共同作用下行程一个良好接头的过程 [1] 。由于其具有优质、高效、低耗、清洁等诸多优点[2],近年来被广泛应用于航空、工程机械、石油钻杆等领域的零件焊接。

在惯性摩擦焊接过程中,主轴转速、顶锻压力、焊接扭矩等数据直接决定焊接接头质量的好坏,所以在焊接过程中快速地把这些关键数据记录下来,用来对焊接接头的质量评估至关重要,并且采集数据的速度越快越能更好的记录焊接瞬间变化的过程,对焊后质量评估分析越有帮助。

常用的数据采集方法是上位机软件定时对数据进行采集和存储,但是这样采集的速度一般比较慢,达不到工艺要求。如果采用板卡采集,虽然可以提高采集频率,但是会额外增加硬件成本,同时还要编写PLC与板卡的通讯程序,增加软件的工作量。根据惯性摩擦焊接一般都在几秒或十几秒内完成,需要记录数据量并不是太大的特点,可以采用PLC在摩擦焊接过程中快速采集数据,在焊接完成后统一发送给上位机存储。在上位机可以以曲线和数据表格两种形式查看这些数据。历史数据采用按焊接日期+焊接批次号的方式进行查询。采用这种方式既降低了成本,又满足了对焊后质量评估的工艺要求。

1 系统硬件和软件组成

1.1 CPU选择

控制系统的CPU采用西门子S7-1500系列产品,该产品性能非常高,CPU最快位处理速度达1ns,采用百兆级背板总线确保极端的响应时间,强大的通信能力,CPU本体支持最多三个以太网网段,支持最快125μs 的PROFINET 数据刷新时间,最大DB存储区可达16 MB。

1.2 模拟量输入模块选择

控制系统的顶锻压力检测是通过模拟量输入模块来采集的,所以要想快速采集压力数据,选择高速模拟量输入模块至关重要。本系统的模拟量输入模块选用西门子S7-1500系列的AI 8xU/I HS 模块。该模块为高速模拟量采集模块,采样时间间隔可达62.5μs,包含8路模拟量采集通道,同时支持电压和电流信号的高速采集,支持4个等级的滤波功能,有效抑制干扰信号。

1.3 主轴转速采集模块选择

主轴转速数据是通过采集与主轴相连并同步旋转的编码器的数值计算而来的。编码器采用海德汉ROD 1030系列,每旋转1圈输出1000个HTLs信号,扫描频率可达160kHz。信号采集模块采用西门子S7-1500系列的TM Count 2x24V高速计数工艺模块,计数输入频率可达200kHz,信号输入延时为0.05ms,转速测量的时间基数最小可达1ms。

1.4 上位机

上位机采用抗干扰能力较强的工业控制计算机,配备英特尔酷睿i7CPU,8G内存,2T硬盘,4G独立显卡,微软Windows10企业版系统。

1.5 软件组成

PLC编程软件使用西门子TIA (Totally Integrated Automation Portal) 软件。该软件为全集成自动化的实现提供了统一的工程平台,是软件开发领域的一个里程碑,是工业领域第一个带有“组态设计环境”的自动化软件,该软件集成LAD、FBD、STL、SCL、GRAPH、CEM、CFC等多种编程语言,本系统采用SCL语言编程。

上位机采用西门子WinCC软件,该软件是西门子公司(SIMENS)实现PLC与上位机之间的通讯及上位机监控画面制作的组态软件[3],它支持利用C脚本和VBS脚本进行二次开发,本控制系统的数据采集和存储就是利用VBS脚本进行二次开发来实现。

1.5 整体系统架构

系统的整体架构如下图1所示:

PLC通过高速采集模块采集传感器的信号,并通过计算得出需要的工程数据,然后通过以太网交换机传输给上位机WinCC软件,WinCC软件负责把数据以表格和曲线形式显示出来并存储到计算机硬盘。

2 数据算法

2.1 主轴转速的计算

主轴转速是通过M测速法得到的,所谓M测速法就是设定一个时间周期T,在该T时间内采集到M个编码器脉冲数,从而根据公式计算出电动机转速[4]。本控制系统的编码器与主轴的转速比为1:1,所以主轴的转速计算公式如下:

式中:n为主轴转速,单位:转/分钟;M为PLC在单位时间内采集到的编码器脉冲数;T为PLC采集脉冲数的时间周期,单位:秒;N为编码器旋转1圈所产生的脉冲数量。

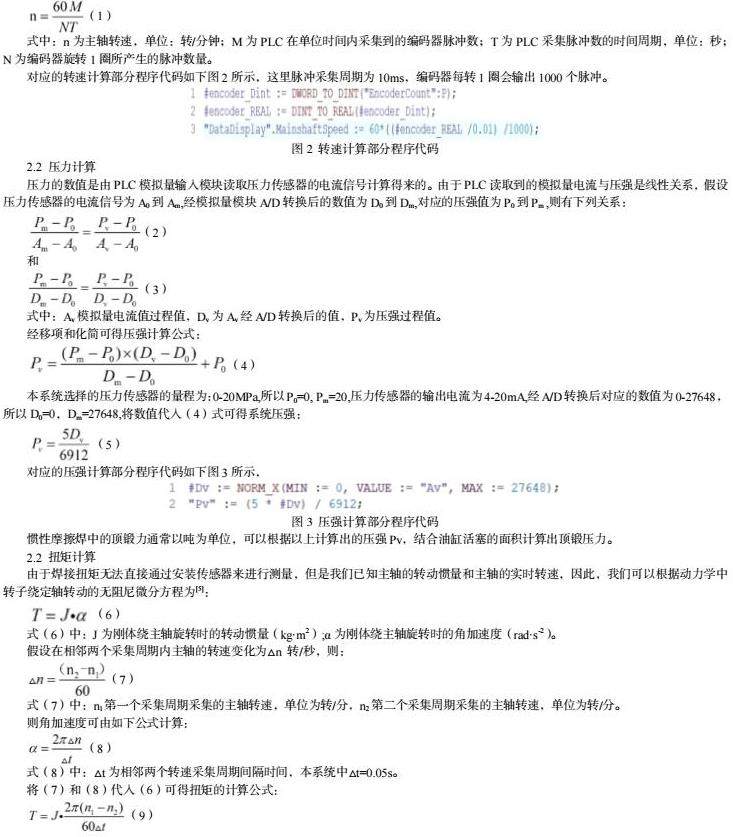

对应的转速计算部分程序代码如下图2所示,这里脉冲采集周期为10ms,编码器每转1圈会输出1000个脉冲。

2.2 压力计算

压力的数值是由PLC模拟量输入模块读取压力传感器的电流信号计算得来的。由于PLC读取到的模拟量电流与压强是线性关系,假设压力传感器的电流信号为A0到Am,经模拟量模块A/D转换后的数值为D0到Dm,对应的压强值为P0到Pm ,则有下列关系:

式中:Av模拟量电流值过程值,Dv为Av经A/D转换后的值,Pv为压强过程值。

经移项和化简可得压强计算公式:

本系统选择的压力传感器的量程为:0-20MPa,所以P0=0, Pm=20,压力传感器的输出电流为4-20mA,经A/D转换后对应的数值为0-27648,所以D0=0,Dm=27648,将数值代入(4)式可得系统压强:

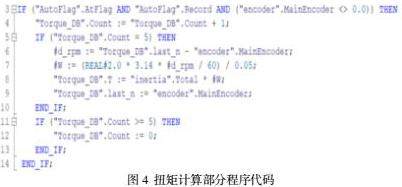

对应的压强计算部分程序代码如下图3所示,

惯性摩擦焊中的顶锻力通常以吨为单位,可以根据以上计算出的压强Pv,结合油缸活塞的面积计算出顶锻压力。

2.2 扭矩计算

由于焊接扭矩无法直接通过安装传感器来进行测量,但是我们已知主轴的转动惯量和主轴的实时转速,因此,我们可以根据动力学中转子绕定轴转动的无阻尼微分方程为[5]:

式(6)中:J为刚体绕主轴旋转时的转动惯量(kg·m2);α为刚体绕主轴旋转时的角加速度(rad·s-2)。

假设在相邻两个采集周期内主轴的转速变化为△n 转/秒,则:

式(7)中:n1第一个采集周期采集的主轴转速,单位为转/分,n2第二个采集周期采集的主轴转速,单位为转/分。

则角加速度可由如下公式计算:

式(8)中:△t为相邻两个转速采集周期间隔时间,本系统中△t=0.05s。

将(7)和(8)代入(6)可得扭矩的计算公式:

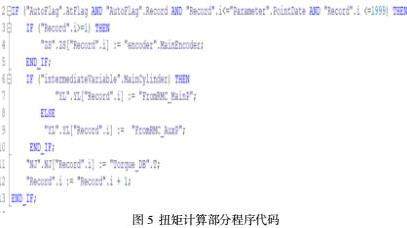

对应扭矩计算的部分代码如下图4所示。

3 数据存储

数据由PLC快速采集,并通过以太网通讯方式在焊接完成后统一将数据发送到上位机WinCC软件,在WinCC软件里通过编程把数据以Excel表格的形式存储在电脑硬盘指定的路径文件中。

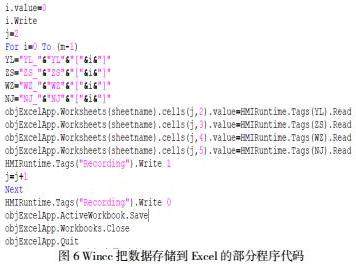

PLC采集数据的部分程序代码如下图5所示。

在WinCC中把数据存储到Excel表格中的部分程序代码如下图6所示。

数据存储到Excel文件后,WinCC可以按照焊接日期和焊接批次号的方式进行查询这些数据,查询后这些数据可以在WinCC画面上以曲线的形式显示。

在WinCC中查询历史数据的部分程序代码如下图7所示。

4 试验结果

4.1 历史数据查询

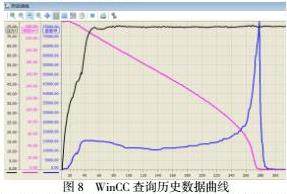

如果数据存储成功,可以在WinCC画面中通过时间+焊接批次号的查询方式读取历史数据,并以曲线的形式显示出来。

下图8为实际测试中用WinCC画面读取到的焊接历史数据曲线。

上图8中,黑色曲线为压力数值曲线,紫色曲线为转速数值曲线,蓝色曲线为扭矩数值曲线,从这个曲线图表中可以很直观的观察焊接过程中顶锻压力、焊接转速和扭矩变化过程和它们之间的相互影响。

4 结论

(1) 提出了一种惯性摩擦焊接过程数据的快速采集和存储方法。

(2) 介绍了这种数据采集方法所需要的软件和硬件选择和基本架构。

(3) 给出了摩擦焊接过程中主轴转速、顶锻压力和焊接扭矩的计算方法。

(4) 验证了这种方法具有良好的实时性、准确性和可靠性。能够满足工业生产中对惯性摩擦焊过程数据采集的需求,为进一步提升焊接质量和工艺优化奠定了基础,具有较高的应用价值和推广前景。

参考文献

【1】罗键,陈欢,刘珊珊. 惯性摩擦焊接头特性的研究现状[J].焊接, 2017, (1):13-17.

【2】杜随更,傅莉,駬君辉,王喜峰.摩擦焊接过程电液比例计算机闭环控制系统研制[J].焊接, 2002, 38(12):135-137.

【3】朱勇,叶华,刘成良. 使用WinCC在机电一体化系统中实现过程监控[J] .仪表技术与传感器,2004,(6):19-20,25.

【4】李茁恒,李明明,迟长春.霍尔传感器的无刷直流电动机转速计算方法[J] .上海电机学院报,2018,21(2):28-33.

【5】杜永斌.惯量加速绝对式动态扭矩校准方法研究[D].哈尔滨工业大学,2022.DOI:10.27061/d.cnki.ghgdu.2022.000057.

京公网安备 11011302003690号

京公网安备 11011302003690号