- 收藏

- 加入书签

基于改进型LSTM算法和专家系统的压缩机故障检测和诊断模型

摘要:随着工业自动化的不断发展,压缩机作为一种重要的动力设备,广泛应用于各个领域,其运行状态直接影响生产效率和设备的安全性。因此,压缩机的故障检测和诊断显得尤为重要。本文提出了一种基于改进型长短期记忆网络(LSTM)算法与专家系统相结合的压缩机故障检测和诊断模型。通过对压缩机运行数据的收集与分析,利用改进型LSTM算法进行故障特征提取,并结合专家系统的知识库进行故障诊断,能够有效提高故障检测的准确性和及时性。

关键词:改进型LSTM算法;专家系统;压缩机故障;检测诊断

压缩机在工业生产中的应用日益广泛,其稳定性和可靠性直接影响生产效率。传统的故障检测方法主要依赖人工巡检和经验判断,存在着检测效率低、准确性差的问题。近年来,随着深度学习和人工智能技术的发展,基于数据驱动的故障检测方法逐渐成为研究热点。长短期记忆网络(LSTM)作为一种优秀的时间序列预测模型,能够有效捕捉数据中的时序特征。结合专家系统的知识库,可以进一步提高故障检测的准确性和可靠性。

一、改进型LSTM算法的压缩机故障检测和诊断模型设计

压缩机在工业生产中起着至关重要的作用,保障其正常运行对生产效率和安全具有重大意义。然而,压缩机的故障检测和诊断由于其复杂的运行环境和多变的工况,传统的监控方法难以准确识别早期故障信号。为此,基于深度学习的长短期记忆网络(LSTM)逐渐成为故障检测的有效方法。本文设计了一种基于改进型LSTM算法的压缩机故障检测和诊断模型,旨在提高故障识别的准确性和实时性。模型设计分为数据预处理、改进型LSTM架构、故障检测与诊断三个主要部分。

(一)数据预处理

压缩机的故障信号通常包含振动、压力、温度、转速等多个传感器采集的时序数据。在应用LSTM模型前,数据预处理是关键步骤,确保模型能够有效学习故障特征。

1.数据采集与清洗

首先,从传感器中采集压缩机的多维时序数据。由于传感器可能会受到噪声干扰,因此需要通过卡尔曼滤波对数据进行清洗,去除噪声[1]。

2.特征提取与归一化

对每个传感器的数据进行特征提取,提取如均值、方差、峰度、频谱特征等重要参数,以增强模型的学习效果。之后,将数据进行归一化处理,使数据在同一量级范围内,便于LSTM网络的训练和收敛。

3.数据标签化

为了训练有监督的故障检测模型,需要将采集到的时序数据进行标签化处理,即标注正常工况和不同种类的故障类别。这些标签为LSTM网络提供了监督信号,有助于模型分类任务的进行。

(二)改进型LSTM架构设计

LSTM是一种适合处理时序数据的递归神经网络(RNN),具有记忆长时间依赖的能力,特别适合故障检测中长周期信号的分析。

1.双向LSTM(Bi-LSTM)

传统的LSTM网络只能从过去向未来学习时序信息,而双向LSTM可以从序列的前后两个方向同时捕捉时序特征。这有助于捕捉压缩机工况在不同时间点之间的复杂依赖关系,提升故障识别的准确性。

2.注意力机制

LSTM网络在处理长序列时,可能会出现重要信息被“遗忘”的问题。为此,在LSTM网络中加入注意力机制,可以为模型赋予对关键时刻特征加权学习的能力,使模型能够关注故障发生的关键时刻,提高故障检测的敏感性。

3.自适应学习率优化器

为了提升模型的训练效率,采用了自适应学习率Adam优化器方法。该优化器可以根据梯度变化自适应调整学习率,避免模型陷入局部最优,提高训练速度和模型性能。

(三)故障检测与诊断

通过改进的LSTM架构,模型可以对压缩机的运行数据进行实时分析,完成故障检测和诊断任务。

1.故障检测

模型接收压缩机实时运行数据,通过学习到的时序特征与正常工况特征的对比,识别出潜在的异常信号。一旦发现异常信号,模型能够判断压缩机是否处于故障状态,确保实时预警。

2.故障诊断

当故障被检测到时,模型可以进一步对故障进行分类诊断。通过对故障数据与历史数据的特征匹配,模型能够精确识别故障类型,如轴承故障、转子失衡或润滑不足等,为后续的维修提供准确依据。

3.自学习与在线更新

压缩机的工况会随着时间推移而发生变化,为了保持模型的有效性,设计了在线更新机制。模型在运行过程中通过自学习机制,不断更新参数,以适应压缩机运行状态的动态变化,提升故障检测的长期稳定性。

(四)模型评估与优化

模型设计完成后,需要进行全面评估与优化。通过历史故障数据集对模型进行训练与测试,评估模型的准确率、召回率和F1值。同时,为了提高模型的实际应用价值,通过调整模型的网络层数、节点数量和采用Dropout正则化方法进一步优化模型。

二、专家系统的压缩机故障检测和诊断模型设计

专家系统是一种基于人工智能的计算机程序,能够模拟人类专家的推理和决策过程,用于解决特定领域的复杂问题。在压缩机故障检测与诊断中,专家系统通过将领域知识与规则嵌入系统,帮助识别压缩机运行中的潜在故障,并给出相应的诊断建议。本文设计了一种基于专家系统的压缩机故障检测和诊断模型,模型设计分为知识库构建、推理机制、用户接口和模型评估四个主要部分[2]。

(一)知识库的构建

知识库是专家系统的核心部分,存储着专家系统进行故障检测和诊断所需的所有领域知识。知识库主要包含两部分内容:专家知识和历史数据。

1.专家知识

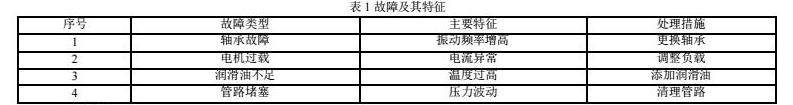

来自领域专家的经验和专业知识,主要通过与专家的访谈、文献调研等方式收集。对于压缩机故障检测,知识库中应包含常见的故障类型(如轴承磨损、转子失衡、润滑不良等),每种故障的典型症状,以及对应的处理措施。这些故障信息通过规则形式存储在系统中,例如:“若振动加速度超过一定阈值,且温度异常升高,则怀疑轴承磨损。”

2.历史数据

通过采集压缩机的运行数据(如振动信号、温度、压力等),结合已知故障信息,建立故障数据的特征库。该数据不仅可以帮助专家系统通过模式识别技术进行诊断,还可以帮助系统优化知识库,持续学习新的故障特征。

(二)推理机制的设计

推理机制是专家系统中的推理引擎,它根据知识库中的规则和用户输入的实时数据,推导出压缩机的故障类型。推理机制的核心功能是将输入的数据与知识库中的规则匹配,从而得出故障的可能性。

1.规则推理

专家系统采用“基于规则的推理(Rule-BasedReasoning,RBR)”方法,通过“如果-那么”(IF-THEN)规则,依据压缩机运行参数的变化,推导出可能的故障。例如,系统检测到振动频率增高、轴承温度升高和润滑油压降低,则可能推断出润滑系统故障。

2.模糊推理

考虑到压缩机的工作环境复杂,故障特征有时可能不明显,采用模糊逻辑能够提高系统的鲁棒性。模糊推理允许系统处理不确定的或模糊的输入信息。例如,“振动增大”的概念可以通过模糊集来处理,不局限于固定的阈值。

3.基于案例的推理(CBR)

专家系统还可以采用案例推理技术,通过历史案例与当前故障的相似度比较,推断出最有可能的故障类型。案例推理可以有效处理复杂、多样化的故障模式。

(三)用户接口与数据输入

为确保专家系统能够与用户有效交互,需要设计一个友好的用户接口。用户接口不仅是用户输入压缩机运行数据的平台,也是系统提供故障检测结果和诊断建议的通道。

1.实时数据输入

系统需要从传感器或监控设备中获取压缩机的实时运行数据,包括振动、温度、压力等多维度信息。这些数据经过滤波和归一化等预处理后,输入到推理机制中。

2.诊断结果输出

当系统检测到潜在故障时,诊断结果会通过界面直观地展示给用户,包括故障类型、严重程度、可能的原因及建议的处理方案。此外,用户界面还可以提供故障的历史记录,以便用户参考类似的故障处理方法[3]。

(四)模型评估与优化

为了确保专家系统能够高效、准确地检测压缩机故障,模型评估与优化是必要的步骤。评估的关键在于系统的准确率、响应时间以及用户满意度。

1.准确性评估

通过与实际故障案例的对比,评估系统诊断的准确性。如果系统的诊断结果与实际故障情况一致,则说明推理机制有效。若不一致,则需要优化知识库或推理规则。

2.响应速度

系统需要实时响应故障检测请求,因此推理机制的效率和硬件性能影响着整个系统的实时性。通过优化推理规则的结构和减少冗余,可以提升系统的响应速度。

3.系统优化

根据评估结果,定期优化知识库和推理机制,保证系统能够适应压缩机新的运行条件和故障模式。通过历史数据的积累,专家系统可以逐步学习和改进,形成一个更加全面和精准的故障诊断平台。

三、改进型LSTM算法和专家系统的压缩机故障检测和诊断模型训练与验证

改进型LSTM算法与专家系统结合的压缩机故障检测和诊断模型是一种基于深度学习与规则推理的混合系统。通过LSTM算法处理时序数据的特征提取和模式识别,再结合专家系统的知识库与推理机制,能够实现高效准确的故障检测与诊断。本文将阐述模型训练与验证过程,包括数据集的划分、模型训练过程以及模型验证与结果分析。

(一)训练数据集的划分

高质量的训练数据集是模型训练和验证的基础。在压缩机故障检测与诊断的场景中,数据集通常由压缩机的多维时序数据(如振动、温度、压力等)和故障标签组成。为确保模型能够充分学习并进行有效的泛化,需要合理划分数据集。

1.数据来源

压缩机的运行数据通常通过传感器采集,包括振动信号、温度变化、压力变化等多维信息。这些数据经过特征提取后作为输入,故障类别则作为标签。数据集应包含正常工况与不同故障类型(如轴承故障、润滑不足、转子不平衡等)的样本。

2.数据预处理

由于原始传感器数据通常带有噪声和异常值,需要进行预处理。预处理步骤包括去噪、归一化和特征提取,采用卡尔曼滤波进行去噪。归一化可以将不同量纲的数据转换为统一尺度,特征提取可包括均值、标准差、频谱特征等。

3.数据集划分

为了训练并验证模型性能,数据集通常划分为训练集、验证集和测试集。本文采用划分比例是70%用于训练,15%用于验证,15%用于测试。训练集用于模型学习,验证集用于在训练过程中调参,测试集用于最终评估模型的泛化能力[4]。

(二)改进型LSTM模型的训练过程

改进型LSTM模型通过其对时序数据的敏感性,能够捕捉到压缩机故障中的潜在模式。以下是该模型的训练步骤:

1.网络结构设计

改进型LSTM网络包括双向LSTM层、注意力机制层和全连接层。双向LSTM能够从正反两个方向捕捉时序特征,注意力机制帮助模型重点关注关键时间点的特征,提升故障识别的准确性。

2.超参数选择

在模型训练中,超参数的选择至关重要,包括LSTM层的数量、神经元的数量、学习率、批次大小等。本文通过验证集进行交叉验证(cross-validation),不断调整这些超参数以达到最佳效果。采用Adam自适应优化算法调节学习率,避免模型陷入局部最优。

3.损失函数与优化

本文采用的损失函数是交叉熵损失(Cross-EntropyLoss),它能够量化模型预测与真实故障类别之间的差异。模型训练过程中,通过反向传播算法(Backpropagation)更新模型的权重,最小化损失函数。使用早停(Early-Stopping)策略来避免模型过拟合。

4.正则化技术

为了防止模型过拟合,训练中采用Dropout正则化方法。Dropout正则化通过随机“丢弃”部分神经元,降低模型对特定神经元的依赖性,从而提升模型的泛化能力。

(三)专家系统推理模块的训练与集成

专家系统模块与LSTM模型相辅相成,通过结合领域知识进行诊断推理。推理模块设计包括规则的定义与推理逻辑的优化。

1.知识库扩展

专家系统的知识库中包含故障检测的规则,这些规则基于领域专家的经验、文献和数据分析等。根据LSTM的输出故障特征,推理模块会进行规则匹配,从而诊断出具体故障类型。

2.案例推理与优化

基于案例的推理(CBR)方法可以对复杂故障进行诊断。通过历史故障案例与当前故障的相似度比较,推理出最有可能的故障类型。随着新数据的引入,案例库不断扩展,推理机制也需定期优化。

3.LSTM与专家系统的集成

在系统集成中,LSTM模型提供时序数据的故障特征,专家系统通过规则库对特征进行推理。混合模型结构可以实现更加准确的故障检测与分类诊断。

(四)模型验证与结果分析

模型验证是评估LSTM与专家系统集成模型性能的关键步骤,主要通过验证集和测试集来衡量模型的准确率、召回率和鲁棒性。

1.验证集与调参

在训练过程中,通过验证集实时监控模型的表现,调整模型的超参数以获得最优结果。常用的指标包括准确率(Accuracy)、精确率(Precision)、召回率(Recall)和F1值。为了确保模型的鲁棒性,需在不同故障场景下进行测试。

2.测试集评估

在训练完成后,使用未参与训练的测试集对模型进行评估。测试集能够全面反映模型在实际应用中的泛化能力。除了计算标准的分类精度外,还需评估模型在不同故障类型上的表现,确保模型对各种故障类型都具备足够的诊断能力[5]。

3.混淆矩阵分析

通过混淆矩阵,可以详细观察模型在不同故障类别上的分类效果,识别出错误分类的模式和原因。若某些故障类别的分类效果较差,可通过重新调整模型架构或扩充特定故障的数据集来优化。

4.专家系统性能评估

对于专家系统部分,验证推理规则的有效性,分析其在结合LSTM模型后的故障诊断准确性。通过多次迭代优化推理逻辑,提升系统对复杂故障的解释能力。

结语

综上,改进型LSTM能够深入挖掘压缩机运行数据中的长时间依赖关系和故障模式,注意力机制增强了对关键特征的识别能力。而专家系统通过内嵌的规则库和案例推理,为故障分类提供了额外的逻辑支持和解释能力。这种混合模型具备高精度、强鲁棒性和良好的实时性,在实际工业应用中能够提供早期预警,降低设备损坏风险,减少停机时间。未来,通过进一步优化模型结构、扩展数据集和引入更多自动化更新机制,压缩机故障检测系统将实现更智能、全面的故障管理,有望在更多工业设备的健康监测中得到广泛应用。

参考文献

[1]孙韬志,曹越,司风琪.基于遗传算法的超临界CO2压缩机防喘振自抗扰控制[J].热能动力工程,2024,39(09):162-169.

[2]李彦阳,王金东,曲孝海.基于GMPE和GWO-MKELM算法的往复压缩机轴承故障诊断[J].科学技术与工程,2024,24(23):9842-9847.

[3]仪亚南.催化装置主风机防喘振控制系统的优化与仿真[D].吉林化工学院,2024.

[4]韩宇恒,胡光忠,夏秋,王平.活塞式氢气压缩机排气温度超限故障诊断方法[J].机电工程,2023,40(12):1973-1982.

[5]洪槐斌.往复式压缩机无级气量调节系统智能控制方法及其应用研究[D].北京化工大学,2022.

基金项目:河北省教育厅2022年青年基金项目《基于深度学习的压缩机状态监测和故障诊断人工智能专家系统研发》(QN2022098)

课题来源:本文依托河北省机电装备智能感知与先进控制技术创新中心;邢台市机电装备智能感知与智能控制技术创新中心;邢台市智能工厂监控与网络技术创新中心;

京公网安备 11011302003690号

京公网安备 11011302003690号