- 收藏

- 加入书签

基于机器学习的润滑油铁谱分析与设备磨损状态诊断

摘要:伴随着现代工业设备的大型化、复杂化和自动化,安全、稳定、长周期运行的要求也越来越高,而设备的关键部位发生磨损就会使设备性能下降甚至造成突发故障,铁谱分析是测量设备性能退化的重要方式之一。润滑剂是机械“ 血液”,蕴藏着丰富的磨损信息,铁谱检测是对机械设备运行状态的磨损情况通过检测机械设备工作后流体介质中磨损颗粒的形态、大小、成分和浓度,以确定机械设备的工作状态好坏。但是由于传统的铁谱分析大多是依靠人的经验来进行判断,所以不可避免地会使得效率较低,且易受人影响,没有一定的客观性与科学性,不容易做到定量分析。基于此,本文探索将机器学习(Machine Learning)技术用于润滑油铁谱分析中,并建立智能化的诊断模型,以期可以实现设备磨损状态的自动识别与精准预测,并为设备的预测性维护提供数据驱动的支撑。

关键词:机器学习;润滑油;铁谱分析;设备磨损状态

工业设备的健康管理在保证安全生产及企业效益方面有着极为重要的意义,有数据显示 60%-70% 的设备故障都是由于零部件的磨损造成的。对于设备的磨损状态实现早期准确的诊断,从而达到由“ 事后维修” 向“ 预测性维护” 的过渡,有着非常重要的工程价值及经济意义。在运行的设备中都会产生相应的润滑油,在这个过程中润滑油不断的带走润滑接触面由于相互作用而产生的磨损颗粒。而磨损颗粒也是设备内部磨损过程的“ 直接记录者”,如果能够根据上述方面的特点来确定其种类、确定磨损程度以及判断磨损性质,就能够有效的对设备的磨损情况进行诊断分析。铁谱分析是从上世纪70 年代开始被广泛应用于磨损分析的一种重要方法,它是基于铁谱片将油液中的铁磁性磨损颗粒经强磁场梯度沉积后在玻璃基片上制成的、可在显微镜下对其进行微观结构观察并进行分析的方法。然而,对于传统铁谱分析来说存在以下问题:第一是铁谱分析过程需依靠分析人员的专业知识和经验,对于同一张谱片的不同分析人员可能会出现不同的分析结果,具有较大的主观性;第二是人工分析费时费力,很难满足大规模设备群进行状态监测的需求;第三是对磨损颗粒的特征大多是定性和半定量描述,难以从磨损颗粒中获取深层次、更量化特征,使诊断精度受限。由于人工智能技术近几年迅猛发展,尤其是机器学习技术比较成熟,采用机器学习来解决前述问题是一个全新的技术路径。通过机器学习可以从大量的历史数据中去自动学习规则和模式,并应用于对新数据的预测与分类,所以将机器学习和铁谱分析相结合后,就可以自动化地提取出磨损颗粒的量化特征,并建立磨损颗粒特征与设备磨损状态间的复杂非线性映射关系,然后就可以通过分析这一映射关系实现设备的磨损状态的智能诊断与预测,标志着设备状态监测技术又迈进了一大步。

1.机器学习与铁谱分析的融合逻辑

把机器学习应用到铁谱分析诊断中,实际上就是实现了一个“ 数据特征模型诊断” 自动化的 pipeline,它包含以下几个方面的逻辑。 ① 数据获取和预处理。首先用铁谱制谱仪获得标准铁谱片,并借助数码显微镜或者扫描电镜等手段获取磨损颗粒的数字图像,然后建立原始图像数据集;再经过图像去噪、对比度增强、图像分割等预处理,得到一个个孤立于背景中的磨损颗粒。 ② 特征工程。它是介于图像和机器学习模型之间的一个环节,同时也是一项非常重要的工作。特征提取是指将图像中所蕴含的视觉信息转化成机器可以识别的量化数据,一般可分为以下几类:形态学特征指颗粒本身的几何属性,比如面积、周长、等效直径、长宽比、圆度、纤维度等,方便将不同的形状区分开来;颜色及纹理特征指的是颗粒表层的一些信息,如平均灰度值、颜色矩、熵、对比度等,它可以用来区分材料成分(铜合金/钢等)或颗粒的形成过程(高温氧化与否等);梯度和边缘特征如 HOG(方向梯度直方图)用来表征颗粒的外形、轮廓,是一种高级图像描述符。 ③ 选择模型并进行训练。从得到的特征数据里训练出机器学习模型。针对不同的诊断任务可以选择不同类型的算法,例如分类问题(识别磨损类型):支持向量机、随机森林、K 最近邻及深度学习中的卷积神经网络(CNN),其中CNN 有着端到端的功能,可以由原始图像直接进行特征学习,避免繁琐的手工特征工程。回归和预测问题:可用来预测设备的剩余使用寿命,可通过支持向量回归、梯度提升树及循环神经网络等时序模型来解决此类问题。状态诊断和决策:模型经过训练后,可自动分析新的铁谱图或者特征向量,并给出诊断结果,同时也可以给出具有可信度的维护建议。

2.关键应用场景与优势

利用机器学习算法搭建铁谱智能分析系统可以在以下方面发挥重要作用: ① 磨损类型自动判别:对于上万种类型的磨损颗粒能够做到快速分类统计,可以清楚地辨别出几大类磨损颗粒的数量和比例情况; ② 磨损状态评估预警:根据设备工作时不同时间点的浓度、尺寸分布以及形貌参数情况来建立磨损颗粒基线模型,若检测的数值出现异常,则会触发系统发出预警信息,来起到监测预警的功能; ③ 辅助找到磨损原因:能识别分选出铜、铝这类非铁金属颗粒,辅助判断出磨损对象; ④ 多模态信息融合:能将铁谱数据、光谱元素分析数据、油品理化指标等多种信息源的数据融合起来,使用机器学习的方法将其综合分析后得到最终的诊断结果。

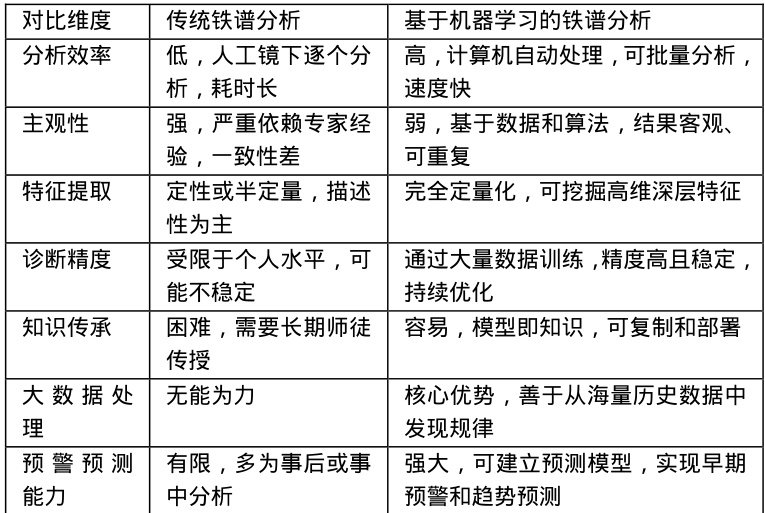

表1:基于机器学习的铁谱分析与传统分析的对比

结论

润滑油铁谱分析是看到设备内部磨损现象的眼睛。然而传统方式存在工作效率较低、判读一致性差等问题,难以适用于大批量生产装置上的设备。而采用机器学习方式来进行铁谱分析,则将铁谱分析由一门依靠经验的“ 艺术” 转变成一门依靠数据分析的“ 科学”,并且可以利用铁谱图的影像信息获得量化特征,并通过自动生成的数据驱动式智能诊断模型来完成基于图像特征的高效自动判读以及预测性诊断工作,极大提升设备状态监测水平和设备状态监测的智能化。受限于数据不足、不可解释性及工程化等不足,但随着计算机技术和机器学习技术的进一步发展和多学科交叉渗透融合的加深,基于机器学习的智能铁谱分析必将成为工业设备预测性维护体系的重要组成,真正服务于工业设备的安全稳定运行、智能制造和工业 4.0。

参考文献

[1]刘信良.基于深度学习的铁谱图像磨粒分类与检测[D].南京航空航天大学,2020.

[2]周康,魏朝良,汤仲平,等.结合机器学习和强化学习的润滑油分子集生 成方法[J].石油学报(石油加工),2025,41(03):804-816.

[3]樊亚琛.润滑油液磨粒图像采集及磨损状态识别[D].太原理工大学,2024.

京公网安备 11011302003690号

京公网安备 11011302003690号