- 收藏

- 加入书签

基于不同方向激光冲击压印的TC4钛合金表面形貌控制及疲劳性能研究

摘要:常规激光冲击强化在诱导高幅值残余压应力的同时会引起表面粗糙度的增加,而激光冲击压印可以有效实现材料表面的主动控制。本文研究了不同方向激光冲击压印对TC4钛合金表面形貌和疲劳性能的影响。结果表明:垂直于振动载荷方向的压印微凸起试样的表面主要残余压应力分布也呈垂直于振动载荷方向分布。然而,所施加的外部载荷在力作用方向上没有受到激光冲击压印预制残余压应力的牵制作用,导致其疲劳性能不如平行于振动载荷方向的压印微凸起试样。垂直于振动载荷方向的压印微凸起试样的裂纹多萌生于材料表面及微凸起边缘处,且在振动载荷的作用下表面残余应力差所导致的应力集中加剧了这一现象。然而,平行于振动载荷方向的压印微凸起试样的主要残余压应力分布方向也平行于振动载荷的方向,所施加的振动载荷在力作用方向上受到激光冲击压印预制残余压应力的牵制作用,抑制了裂纹的萌生,大幅提高了试样的疲劳寿命。

1.引言

TC4钛合金作为一种ɑ+β两相钛合金,其较高的比强度使其成为航空发动机压气机叶片的首选材料[1]。然而,在交变载荷的作用下,钛合金对应力响应极为敏感[2],这会使其表面粗糙度升高,进而大幅降低疲劳性能[3]。在工业应用中,高周疲劳作为航空发动机部件失效的主要原因几乎占据了总疲劳失效事件的一半,低疲劳强度已成为其进一步发展的阻碍和挑战[4]。激光冲击强化(Laser Shock Peening, LSP)作为一种表面处理技术,主要是利用脉冲激光诱导材料表层发生塑性变形[5],进而产生残余压应力来抵消循环载荷期间引入的外部应力并降低裂纹扩展速率,使得工件的疲劳性能得到改善。

然而,表面粗糙度作为影响工件抗疲劳性能的主要因素之一,其对提升工件的抗疲劳寿命至关重要。表面粗糙程度主要受工件表面的微凸起及微凹陷决定,微凸起的降低及微凹陷的抬升是改善表面质量的关键。

为探究LSI过程中不同压印方向对工件振动疲劳性能的影响,在不同厚度接触膜作用下,采用不同方向的激光冲击压印来处理TC4钛合金表面并得到其表面轮廓以及显微硬度变化。然后,经过振动疲劳实验得出不同试样的振动疲劳寿命并观察其断面微观形貌。本文通过分析不同压印方向对工件的振动疲劳寿命的影响,并基于振动疲劳寿命和断面微观形貌探究提高工件振动疲劳性能的最优方法。

2.实验

2.1材料准备

准备0.1mm、0.2mm和0.3mm厚的65Mn弹簧钢和3mm厚的TC4钛合金板,并采用线切割(WEDM)分别切成10mm*10mm的方块。首先用1000#的Si-C砂纸抛光65Mn弹簧钢表面上的油渍和小颗粒凸起后,用SGR10纳秒激光蚀刻接触膜表面的凹槽。图2(a)显示了所使用的凹槽数据。蚀刻参数设置如下:脉冲宽度为200ns,激光光斑直径为50μm,点雕刻时间为0.01ms,雕刻时间为100次,速度为200mm/s,功率为12%,频率为200kHz。最后,将接触膜抛光并用无水乙醇超声波清洗。TC4钛合金用400#、800#、1000#、1500#、2000#的Si-C砂纸进行90°旋转打磨,并用丝绸进行抛光以避免表面凸起对微凸起形成的影响,最后用无水乙醇进行超声波清洗。

2.2 实验过程

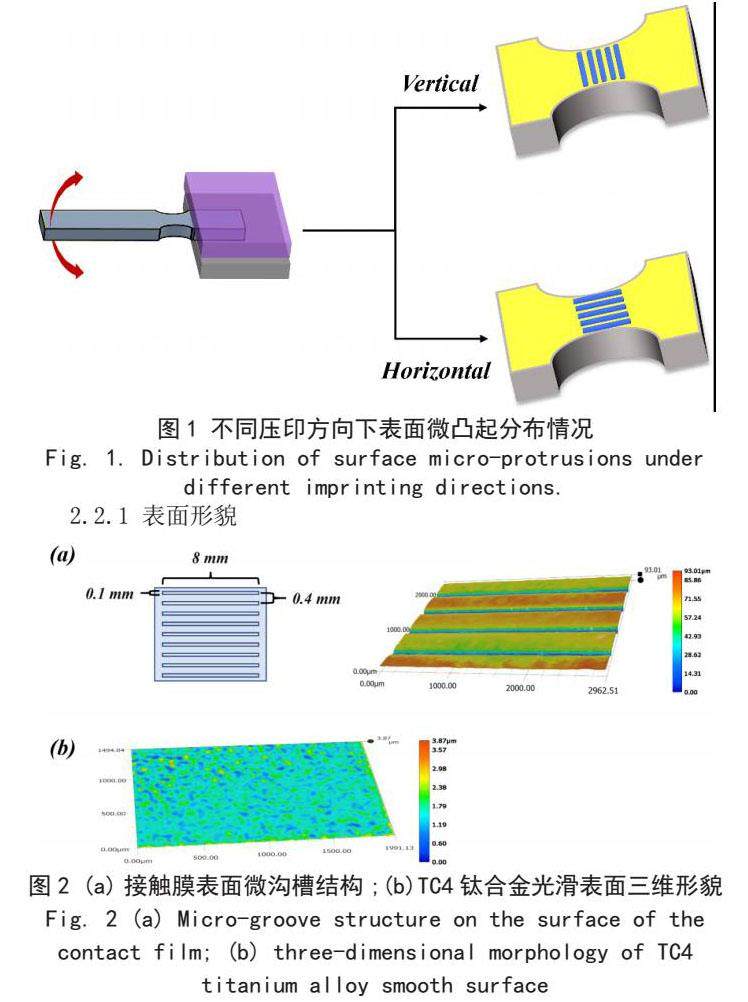

为探究LSI工艺过程中不同微凸起的压印方向对TC4钛合金的疲劳性能是否有影响。本节通过FEM模拟和振动疲劳实验分析了不同压印方向(平行于振动载荷方向和垂直于振动载荷方向,如图1所示)下表面残余应力分布及显微硬度的区别,并研究了不同厚度接触膜LSI作用下材料疲劳性能的增益机制。

2.2.1 表面形貌

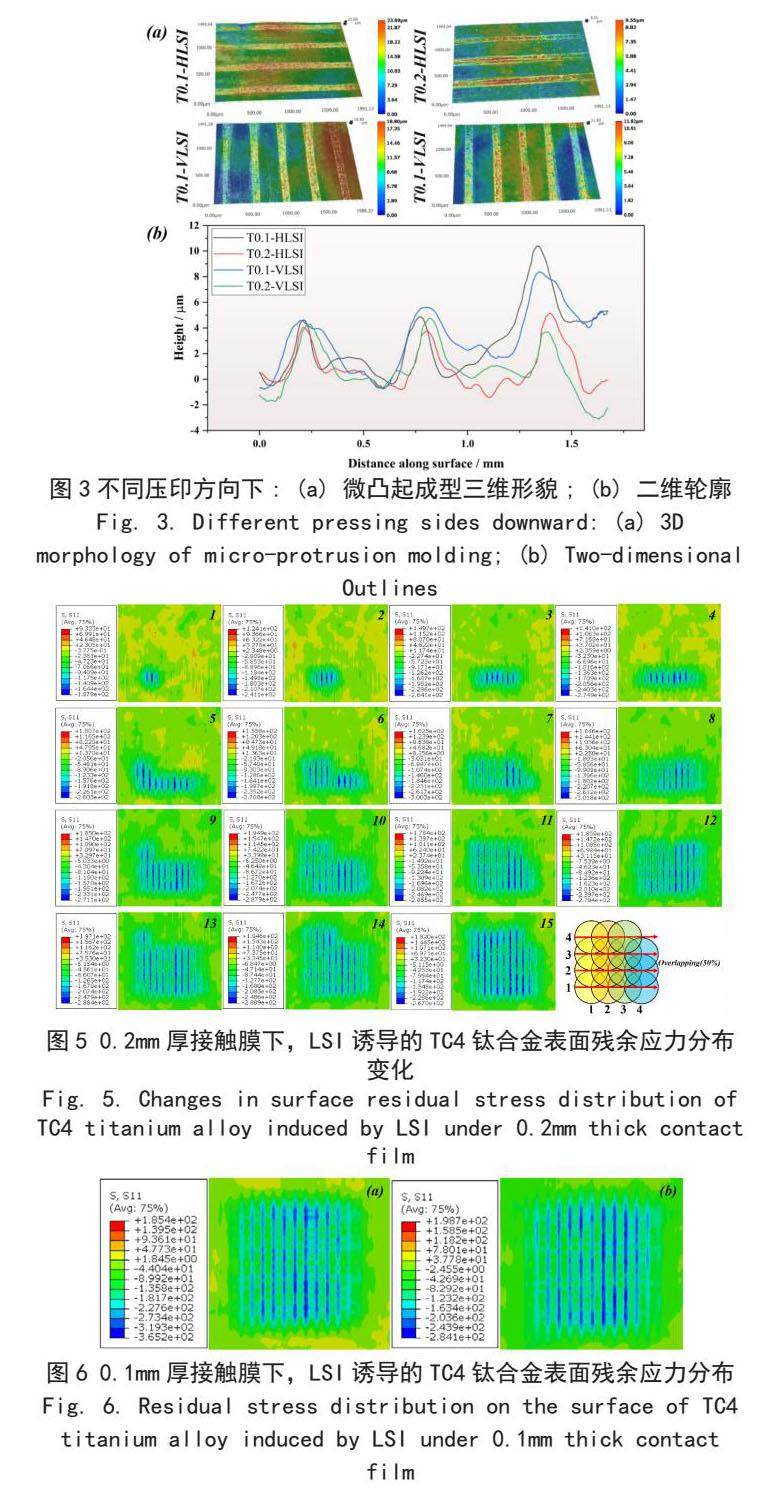

为了便于研究LSI过程中不同微凸起压印方向对疲劳性能的影响,本节在接触膜上采用“一字形”微沟槽,如图2(a)所示,使得TC4钛合金表面成型微凸起的方向具有一致性。图3展现了不同方向LSI材料表面微凸起成型情况(3mm光斑,50%搭接率,14J脉冲激光能量(约4.36 GPa),脉冲宽度15ns)。T0.1-HLSI表示采用0.1mm厚接触膜进行LSI,其压印微凸起方向平行于振动载荷方向。T0.2-VLSI表示采用0.2mm厚接触膜进行LSI,其压印微凸起方向垂直于振动载荷方向。可以发现,不同方向压印对于表面微凸起的成型高度影响不大。采用0.1mm厚接触膜进行LSI时,虽然表面微凸起比0.2mm厚接触膜的要高,但明显出现整体倾斜。

2.2.2 表面残余应力的分布特征

由于LSI诱导表面微凸起成型区域很小(μm),利用现有的残余应力测量技术难以精确微凸起区域与直接接触区域的残余应力分布情况。本节通过建立三维有限元模型模拟了在不同厚度接触膜下进行LSI时材料表面残余应力分布情况(采用高斯能量分布)。在LSI模拟过程中,表面残余应力分布和变化情况如图5所示。可以发现,在进行第一排光斑压印时,表面残余压应力幅值不断增大,随后进行第二排纵向光斑搭接压印,表面残余压应力幅值先降低后升高。第三排及第四排光斑搭接压印过程中,表面残余压应力幅值基本维持在280MPa左右。在对比0.1mm厚接触膜和0.2mm厚接触膜整体压印情况时(图6),可以发现采用0.1mm厚接触膜进行LSI时,表面残余压应力幅值更高,但这也使得微凸起处与直接接触区域的残余应力差现象更加明显。由于试件表面的实验残余应力值一般与有限元模拟得到的残余应力值吻合较好,故本研究不进行试验。

2.2.3 微观形貌及疲劳性能增益机制

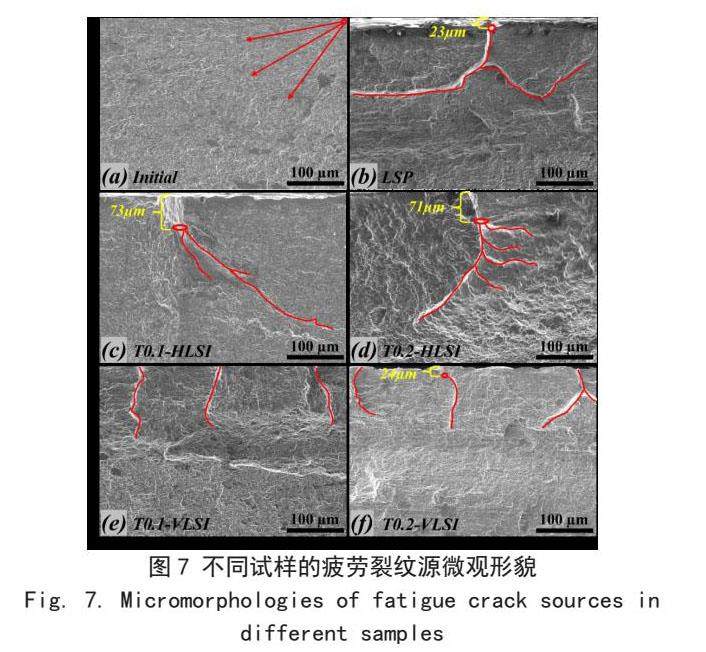

不同疲劳试样断面的微观形貌如图7所示。相较于原始试样,LSPed试样、T0.1-HLSIed试样和T0.2-HLSIed试样的初始疲劳裂纹源均下降,其中T0.1-HLSIed试样的疲劳裂纹源萌生最深(73μm),如图7(a)、(b)、(c)和(d)所示。然而,当微凸起成型方向垂直于振动载荷方向时,试样断面表明有大量的初始裂纹萌生,且大多数裂纹均萌生于材料表面,如图7(e)和(f)所示。振动疲劳载荷与残余压应力相互作用机理为:当微凸起成型方向(压印方向)垂直于振动载荷方向时,所施加的外部载荷在力作用方向上没有受到激光冲击压印预制残余压应力的牵制作用。同时,图5,6中试样表面出现的明显的残余应力差现象加剧了振动载荷对试样的破坏作用,这也导致了大量的疲劳裂纹萌生于材料表面及成型微凸起边缘处。然而,当微凸起成型方向平行于振动载荷方向时,所施加的外部载荷在力作用方向上受到激光冲击压印预制残余压应力的牵制作用,大大削弱了振动载荷对试样的破坏作用。这不仅抑制了裂纹的萌生,还促使激光冲击压印区域的疲劳裂纹源延伸至材料表面以下,使得TC4钛合金的疲劳性能得到有效提升。

3.结论

本文通过分析不同压印方向对工件的振动疲劳寿命的影响,并基于振动疲劳寿命和断面微观形貌探究提高工件振动疲劳性能的最优方法。研究表明:垂直于振动载荷方向的压印微凸起试样的表面主要残余压应力分布也呈垂直于振动载荷方向分布。所施加的外部载荷在力作用方向上没有受到激光冲击压印预制残余压应力的牵制作用,导致其疲劳性能不如平行于振动载荷方向的压印微凸起试样。

参考文献:

[1]Y.B. Sun, Research on fatigue crack propagation and remain fatigue life prediction of aero-engine blade TC4 titanium alloy, Surf. Technol. 45 (9) (2016) 207–213.

[2]Y.K. Gao, Residual Compressive Stress Field in TC18 Ultra-high Strength Titanium Alloy by Shot Peening, Rare Metal Mat. Eng. 33 (11) (2004) 1209–1212.

[3]Y.K. Gao, Influence of different surface modification treatments on surface integrity and fatigue performance of TC4 titanium alloy, ACTA METALL SIN-ENGL 52 (8) (2016) 915–922.

[4]聂祥樊,李应红,何卫锋,等.航空发动机部件激光冲击强化研究进展与展望[J].机械工程学报,2021,57(16):293-305.

[5]P. Yella, P. Venkateswarlu, Ramesh K. Buddu, D.V. Vidyasagar, K. Bhanu Sankara Rao, P. Prem Kiran, Koteswararao V. Rajulapati, Laser shock peening studies on SS316LN plate with various sacrificial layers, Appl. Surf. Sci. 435 (2018) 271–280.

京公网安备 11011302003690号

京公网安备 11011302003690号