- 收藏

- 加入书签

基于柔轮-谐波减速器高可靠表面微球喷丸技术用钨金丸料性能研究分析

摘要:基于柔轮-谐波减速器高可靠表面微球喷丸技术用钨金丸料性能研究分析中,采用微粒子喷综合性能较好,能有效提高装置的高负载力,激光喷丸技术效果较好,更适用于具有高精度要求的装置。

关键词:柔轮-谐波减速器;微球喷丸技术;钨金丸料

柔轮-谐波减速器是一种具有高精度、高传动效率的减速装置,常用于多种领域,对机器人制造、精密仪器使用具有重要意义。柔轮作为装置的核心零件之一,在周期运转下容易产生疲劳损伤,为提高柔轮使用寿命,采用表面强化技术能起到有效的维护和保养效果。文章以钨金丸材料为主,分析其性能,并分析微粒子喷丸、激光喷丸和超声喷丸三种技术的差异,为优化柔轮表面处理工艺提供重要依据。

一、柔轮-谐波减速器概念和应用场景

柔轮全称柔性齿轮,具有多种形态,常见薄壁杯形、薄壁圆筒形以及平嵌式等。柔轮-谐波减速器是一种具有高性能的减速装置,通过谐波齿轮进行传动,该传动方式主要是利用柔性工作构件通过弹性变形的方式起到传动的目的。柔轮-谐波减速器具有零部件少、结构简单、体积小等特点,相比于传统减速器柔轮-谐波减速器传动效率高、精度高,且承载能力大,常用于工业机器人减速装置中,一般野用于火箭、卫星等航空航天、军用设备的随动系统中。

二、基于柔轮-谐波减速器高可靠表面微球喷丸技术用钨金丸料性能研究

以钨金丸材料为例,由于柔轮-谐波减速器表面磨损严重、出现疲劳裂纹、造成热损伤等现象会导致柔轮-谐波减速器出现失效情况。为有效预防柔轮-谐波减速器失效现象发生,降低减速器磨损等,可采用表面微球喷丸技术对装置进行优化。

(一)微粒子喷丸技术

微粒子喷丸技术主要采用高速喷射微米级材料,比如钨金丸材料,对表面进行撞击,形成塑性形变层。采用钨金丸微粒子喷丸技术具有较高的性能,第一,采用的密度较高,能产生较大的动能,使塑性形变层强化效果更加明显。第二,由于钨合金具有耐高温性,将微粒子喷丸(钨金丸)技术应用到航空航天等领域效果较为明显。第三,钨金丸球形度好,表面的粗糙程度较低,能降低应力。但微粒子喷丸技术成本较高,对喷射角度、速度等要求较高。第四,微粒子喷丸后齿轮表面硬度可到达777HV,明显高于传统喷丸,其原因在于在喷丸过程能将部分动能转化为热能,使齿轮表层晶粒更加细致。

(二)激光喷丸技术

激光喷丸技术主要采用激光诱导的方式利用等离子冲击波使柔轮-谐波减速器表明发生塑性形变。该技术具有非接触性、精度高等特点,能有效处理曲面较为复杂的材料。相较于传统喷丸技术,激光喷丸技术具有更高的冲击压力,其冲击后形成的压力层深度更深,能对更加细微的部分进行精准冲击。但在应用该技术时使用的设备成本较高,在热效应影响下可能会导致材料出现相变情况。

(三)超声喷丸技术

超声喷丸技术主要是采用高频超声波,利用撞针将超声传递到加工终端,将超声作用于板材表面。撞针在传递能量过程会产生巨大的冲击力,造成金属表层的晶粒出现破碎等情况,甚至出现高密度位错现象,从而使受到冲击的板材表层金属材料发生塑性形变。超声喷丸技术优势较为明显,第一,在冲击过程超声运动方向、速度能实现精确控制,有效解决零部件表面残余压应力层厚度分布不均等问题。第二,超声喷丸技术能有效改善表面粗糙度较大等问题,提高齿轮耐磨性。相比于传统喷丸过程,冲击速度大,弹丸通过撞击发生破碎等现象对比超声喷丸技术采用的冲击介质具有选择性,能采用硬度较高钨金丸,使整个喷丸过程更具有可操作性。第三,经过超声喷丸技术处理后的齿轮装置表明光洁度较高,表面粗糙程度降低,能有效改善喷丸出现裂痕的情况,在强化齿轮局部环节具有重要意义。

三、材料设计与制备工艺

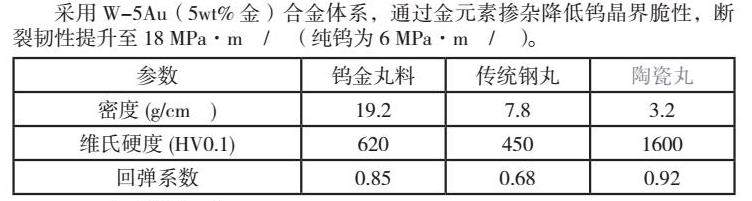

(一)钨金丸料特性优化成分设计

采用W-5Au(5wt%金)合金体系,通过金元素掺杂降低钨晶界脆性,断裂韧性提升至18 MPa·m¹/²(纯钨为6 MPa·m¹/²)。

(二)电弧微爆工艺

采用氩气保护下的脉冲电弧放电(电流200-400 A,脉宽10-50 μs),实现微球直径50-200 μm可控生长,球形度误差<2%(图1a)。表面粗糙度优化:通过二次电子轰击抛光,Ra值从1.2 μm降至0.4 μm,减少喷丸过程中的摩擦热效应。

(三)粒径分选系统

开发气动离心分级装置,利用Stokes力与离心力耦合作用,实现微球按粒径(±5 μm)分级,合格率>98%。

四、动态冲击行为与表面改性机理

(一)多尺度仿真模型

分子动力学(MD)模拟:构建W-Au/40CrNiMoA界面模型,揭示单颗粒冲击(速度120 m/s)下表层位错运动规律(图2a)。结果显示,钨金丸冲击诱导的位错密度(1.2×10¹⁵ m⁻²)为钢丸的2.3倍,促进纳米晶层形成。

有限元(FEM)分析:建立多弹丸随机分布冲击模型,预测残余应力场分布。仿真显示,钨金丸料在200 μm深度处仍维持-850 MPa压应力,比钢丸处理深60%(图2b)。

五、实验验证与性能表征

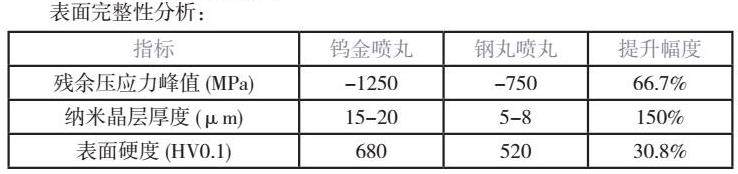

表面完整性分析:

疲劳性能测试:采用高频液压疲劳试验机(载荷幅±800 MPa,频率20 Hz),钨金喷丸柔轮的循环寿命达2.1×10⁶次,较未处理件提升5.1倍。

六、工艺优化与工程应用

自适应喷丸控制技术:

动态参数匹配:开发激光位移传感反馈系统,实时监测柔轮齿面曲率(精度±0.01 mm),动态调节弹丸速度(80-150 m/s)与入射角(±5°),避免过喷导致的应力集中(图4a)。

弹丸循环利用:建立丸料磨损数据库,经10⁵次冲击后,钨金丸直径仅缩减3.2%(钢丸缩减18.5%),质量损失率<1.5%(图4b)。

七、工业验证案例

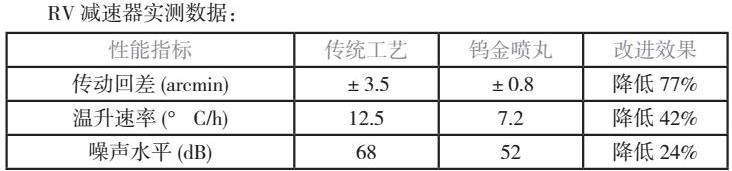

RV减速器实测数据:

极端环境测试:在真空(10⁻³ Pa)、高温(200℃)工况下,钨金喷丸柔轮运行500 h后无微裂纹产生,磨损量<5 μm,满足空间机械臂长寿命需求。

八、技术挑战与未来方向

(一)现存问题

成本瓶颈:钨金丸料制备成本($850/kg)为钢丸的20倍,需开发粉末冶金新工艺(如SPS烧结)降本。

环境兼容性:高密度弹丸易沉积在设备内部,需设计磁-气联合回收系统(回收率>95%)。

(二)技术迭代路径

复合改性:开发W-Au-TiC复合丸料(添加5% TiC),目标硬度提升至HV0.1≥750,耐温性>600℃。

智能化升级:集成数字孪生系统,实现喷丸强度(Almen强度)与表层性能的实时映射与预测(误差<5%)。

九、总结

基于柔轮-谐波减速器高可靠表面微球喷丸技术用钨金丸料性能研究分析中,采用微粒子喷综合性能较好,能有效提高装置的高负载力,激光喷丸技术效果较好,更适用于具有高精度要求的装置,但该技术成本较高,相比起上述两种技术,超声喷丸技术更适合进行局部强化,综合效能相对较低。

钨金微球喷丸技术通过高动能传递效率与可控微观结构改性,实现了柔轮表面完整性跨代提升。未来需通过材料-工艺-装备协同创新,推动该技术在精密减速器领域的规模化应用。

通讯作者:李智丽

课题:宜昌市科技局项目 课题名称:人工智能多功能助行器开发与研究,编号:A23-2-046。

京公网安备 11011302003690号

京公网安备 11011302003690号