- 收藏

- 加入书签

关于350MW超临界循环流化床锅炉床料填加技术探索

摘 要:本文对贵州某350MW超临界循环流化床锅炉上料方式进行了优化,针对锅炉原设计启动床料系统出力小,上料时间过长、系统布置不合理等问题进行分析,通过优化启动床料填加方式和合理选取启动床料,并在机组停运时准备充分,烧空煤仓为进床料做好准备,利用现有输煤系统和给煤系统,直接将床料加入炉内,大大缩短床料填加时间,床料流化均匀良好,大大提高了锅炉启动经济性。

关键字:循环流化床锅炉;上料方式;系统优化;烧空煤仓

引言:床料系统作为循环流化床锅炉的独特系统,在循环流化床锅炉建立物料循环,保持物理平衡,热量平衡上发挥着重要的作用。所以,循环流化床锅炉启动前,必须借助床料作为中间介质,将进入炉膛的煤点燃。启动床料系统是否能将床料安全、快捷的填加至炉膛内,决定着锅炉启动的安全性和经济性。

一、 概况

贵州某电厂为两台350MW循环流化床火电机组,锅炉采用了东方锅炉(集团)股份有限公司制造的型号为DG-1100/25.73-Ⅱ1 型锅炉,循环流化床燃烧方式、平衡通风、固态排渣、超临界直流锅炉。设计烧用煤种为黔西南无烟煤。

床料填加系统(详见图1)采用气力输送方式,设计出力10t/h,汽车运输床料至锅炉零米斗提机加料斗,然后通过斗提机提升至锅炉钢架38米缓存仓内,最后通过仓泵发送器气力输送至返料器加料口,进入炉膛。

二、 气力输送床料系统存在的问题

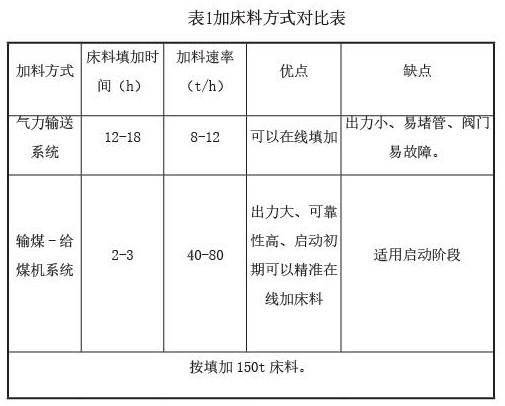

1.设计床料添加系统出力偏小,该电厂气力输送床料系统设计出力10t/h,锅炉启动前需填加140-150t床料,若超设计出力运行(12t/h),至少需要12小时。若按可靠出力8t/h运行,则至少18小时,根据前期经验,一般需要12-18小时才能完成启动床料填加工作。

2.自动控制差、计量不精确,床料填加速率不可控。在床料填加过程,使用铲车人工向斗提机料斗加料,然后运行人员根据缓冲仓、仓泵料位开关信号,设置输送循环时间,输送出力难以把控。

3.设备可靠性差,填料过程中,极易造成斗提机堵渣、输送管道堵塞等故障,甚至被迫中止床料填加。启动过程无法保证在线加床料顺利进行,造成启动初期油耗增大。

三、 加床料方式的优化和床料选取原则

该电厂挖掘现有设备系统,在不增加投资的情况下,通过输煤-给煤机系统实现启动床料填加,并可在锅炉点火初期,在线填加床料。

1.加料方式优化

(1) 机组停运前做好烧空仓准备,提前8小时停止向烧空仓进煤,根据启炉需要,选择炉膛中部给煤机对应的原煤仓烧空。

(2) 上床料流程:斗轮机→#3输送带→转运站→#4输送带→粗碎旁路→#5输送带→细碎旁路→#6输送带→煤层转运站→#7输送带,至锅炉对应的#2、3原煤仓。

(3) #2、3原煤仓对应C、D、E、F给煤机,控制每台给煤流量10-20t/h,四台给煤机同时运行,可实现40-80t/h加料流量。

2. 床料选取

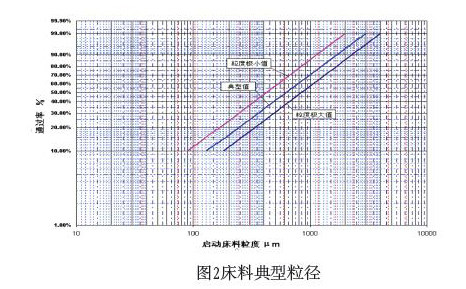

该电厂锅炉启动床料典型粒径为Dmax=3mm,d50=0.6mm,但根据贵州无烟煤灰渣的磨耗特性和机组启动时间,为保证物料平衡,根据经验选取炉渣床料粒径为dmax≈6mm,d50≈0.85mm(详见图2)。

床料选取步骤:

(1)床料粒径首先对渣仓放料观察初步选取,然后取样化验,粒径和含碳量合格后进行堆放,床料中的含碳量不超过5%。

(2)将床料在煤场必须单独存放,与煤场燃煤保持一定距离,防止床料与燃煤掺混在一起。

(3)煤场存放的床料必须采取有效的防潮措施,必要时利用苫布进行遮盖。

(4)机组启动2天前,按照优化后方式,将床料上至原煤仓,上料前将输煤系统清理干净,防止床料掺煤进入原煤仓。

3. 床料填加

(1)风烟系统启动

① 依次启动各风机后,一次流化风量维持在 150~180 kNm³/h;

② 给煤机播煤风门开度不小于 80%,开启添加床料给煤机吹扫压缩空气,确保床料播撒均匀,防止给煤机落煤管发生堵塞。

(3)启动给煤机

① 由于启动床料流动性好,在启动给煤机后,开启入口闸板门20%。

② 然后根据料层厚度及电流调整入口插板门开度,根据经验控制计量不超过 25t/h 为宜,以防止下料量过大压死给煤机皮带或刮板机链条拉断现象。

③ 发现下料量有较大变化或给煤机电流逐渐偏大,立即果断关闭原煤仓下料门,电流正常后,再将给煤机入口插板门开至20%观察。

④ 保持每台给煤机播煤风量大于6kNm³/h,根据播煤风量情况控制给煤机转速,如上料过程中出现播煤风量持续下降,应立刻减少给料量,待播煤风量恢复后再增加转速。

⑤ 当床压升至6-7kPa和风室压力在10-11kPa时,关闭给煤机入口插板门,皮带走空后停运给煤机,床料填加完成。

(4)流化试验

床料填加完成后,必须进行流化试验,确定最小流化风量,检验启动床料填加效果。

① 保持炉膛压力-300Pa,打开炉膛人孔,逐渐变化风量,观察流化状况。

② 记录床压、风量等数据,根据空板阻力曲线,确定最低流化风量。

③ BT方式停运风机,塌床打开人孔门确床料平整均匀,静止床料厚度控制在800-900mm范围。

(4)在线填加

床料填加方式优化后,可实现在线精确填加床料,真正做到安全可靠的低床压启动,以加快启动速度,节省启动油耗。

① 锅炉点火后,随着床料损耗,炉膛物料不断减少,为确保投煤后床温可靠,防止炉膛结焦,启动给煤机最低出力(5t/h)在线加料,补充损耗床料。

② 通过经验评估和给煤机流量计算,在床温达到450℃投煤可以试投煤时,将煤仓床料全部加至炉膛,然后向煤仓加煤。投煤后,由燃煤灰分满足物理平衡需要。

四、取得效果

1.床料填加时间大幅缩短,从启动风机至流化试验完成,3小时左右完成床料填加和流化试验,曲线详见图3。

2.填加床料可靠性提高。填加方式优化后,不存在管道堵塞问题,床料填加的可靠性、灵活性大幅提高。

3.经济性高。输煤-给煤机床料填加方式,可以实现根据锅炉启动需要,随时、定量的填加床料,能有效配合锅炉启动,大大提高了机组启动经济性。

4.加料方式优化前后对比

按填加150t床料。

五、 经济效益评估

该电厂通过床料填加方式优化后,更精准控制启动床料,启动油耗由40t/次大幅降低至20t/次,同时启动床料填加时间缩短8-12小时,直接经济效益估算:

节约燃油成本:8500(元/吨)×(40-20)吨=170000(元)

节约启动电耗:380A×10KV×0.87×1.732×8h×0.5元/kWh=22904元

单次启动节约燃油成本17万元,节约电耗2.3万元,按两台机组一年2-4次启停计算,年节油效益约38.6-77.2万元。

六、结语

床料填加方式优化后,大大缩短了锅炉加床料的时间,节约了风机电耗,同时输煤皮带-给煤机床料填加方式更加便捷、可靠和灵活。通过皮带秤和给煤机向炉膛加床料,可以精准控制床料填加量,保证锅炉低床压可靠安全启动,大大提高机组启动安全经济性。

参考资料:

[1] Q/ZFDL-FDB-001-2022.贞丰电厂《集控运行规程》[S].

[2] 董志乾 周永平等.300MW CFB锅炉加床料的方法及经验[J].湖北电力.2008年2月第32卷第一期.

[3] 刘进波 刘瑜 杜征宇.循环流化床锅炉启动床料系统的探讨[J].华中电力.2006年第一期.

京公网安备 11011302003690号

京公网安备 11011302003690号