- 收藏

- 加入书签

基于最大可信事件的事故后果基准方法在石油化工建筑物抗爆评估中的应用

摘 要:结合近年来各类法规、标准、规范对建筑物抗爆评估的要求,采用基于最大可信事件的事故后果基准方法,运用挪威船级社(DNV)公司开发的工艺危害分析软件(PHAST)建立各类事故后果场景模型,模拟计算某石油化工企业目标建筑物承受的爆炸超压,并根据计算结果评估该目标建筑物的建筑、结构是否需要进行抗爆设计,为石油化工企业建筑物抗爆加固及总平面优化设计提供参考依据。

关键词:石油化工企业;抗爆设计;蒸气云爆炸;爆炸危险源;爆炸超压

引言

石油化工行业生产过程中,一般会生产、储存及使用较多易燃易爆危险化学品,且生产储运过程中往往会有高温、高压等特殊工艺条件,一旦生产操作管控失效,极易造成火灾、爆炸事故。一旦发生爆炸事故,还可能会对爆炸危险源周边的建筑物内人员以及装置设施运行安全造成一定的影响。近年来,应急管理部门对石油化工建筑物的抗爆强度与能力日趋重视,同时国家也出台了多项法规文件及标准规范,如《全国安全生产专项整治三年行动计划》等文件以及《石油化工建筑物抗爆设计标准》(GB/T50779-2022)等规范,进一步明确了石油化工建筑物的抗爆评估与设计、加固要求。遵循本质安全化原则,从项目设计阶段开始,就应评估建筑物受到周边装置或设施火灾爆炸风险的影响程度,从而确定是否需要进行抗爆设计与加固。

一、抗爆评估方法的选择

建筑物抗爆评估目前主要有2种方法,如:(1)基于最大可信事件的事故后果基准方法;(2)结合事故后果和发生频率的风险基准方法。

本文以某石油化工企业为例,采用基于最大可信事件的事故后果基准方法对该企业的目标建筑物进行抗爆评估,为石油化工企业建筑物抗爆设计及总平面优化提供参考依据。

二、爆炸类型的选择

石油化工行业中的爆炸可分蒸气云爆炸(VCE)、压力容器爆炸、凝液相爆炸和粉尘爆炸等四个基本形式。尽管爆炸形式各种各样,但是蒸气云爆炸在石油化工行业中是需要首要关注的,对于压力设备爆炸、液体爆炸等,可通过定期开展设备的检测、维护、加强安全管控等措施降低事故风险,在工程中一般不予考虑。因此,本文选择蒸气云爆炸(VCE)事故后果模拟计算。

三、蒸气云爆炸计算模型选择

石化装置蒸气云爆炸冲击波的计算模型,较为著名的有TNT模型、TNO-多能量法和Baker-Strehlow模型。

TNT的模型数据取自战争或军事试验,一般更适用于爆炸性化学品的事故后果模拟。但实际上蒸气云爆炸过程与TNT爆炸过程不尽相同:TNT爆炸时间很短,即单位时间内的压力升高很快,爆炸源处的爆炸超压很大,但衰减也快。蒸气云是在较大空间内发生爆炸,爆炸中心处的爆炸超压不是很大,但爆炸的持续时间比TNT爆炸要长很多。因此若采用TNT模型计算蒸气云爆炸冲击波的大小,可能导致离爆炸源较近处的爆炸冲击波大小被高估,而离爆炸源较远处的爆炸冲击波大小被低估,也比较难确定爆炸超压的持续时间。对于建筑物抗爆设计来说,采用TNT模型计算是不太合适的。

TNO-多能量法,考虑到拥挤程度作为一个非常重要的因素。该方法认为只有在存在一定空间范围约束的条件下,蒸气云爆炸才能产生强的爆炸波,而其他情况产生的蒸气云只是单纯的燃烧,不会产生较强的冲击波。TNO多能法假设蒸汽云爆炸火焰速度恒定从中心以半球形向外传播,将爆源强度分为10个等级,爆源强度的大小与蒸气云所处空间的拥挤程度以及燃烧物质的活性有关。

Baker-Strehlow模型与多能量法有些相似,也认为蒸气云只有受到一定的约束才能产生较强的爆炸波。与TNO法的主要区别是无量纲峰值侧向超压与无量纲距离变化曲线图有所不同,该方法是根据火焰传播速度来选取不同的爆炸波强度曲线,从而得出数据。

总之,基于以上三种方法比较,从石油化工企业建筑物抗爆设计的目的出发,采用TNO-多能量法计算蒸气云爆炸的冲击波大小最为适用。

四、基于最大可信事件的事故后果基准方法介绍

1.最大可信事件确定方法

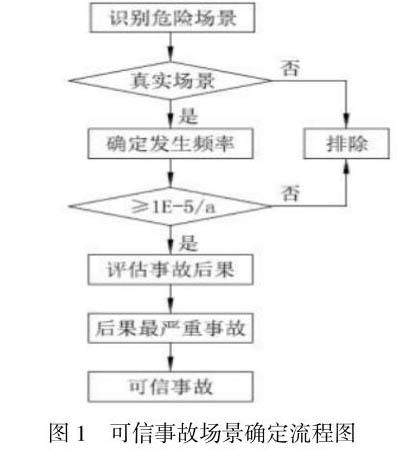

通过风险识别,识别出所有真实的且概率合理(发生频率不低于1×10-5/年)的可信事故场景,其中事故后果最严重的可信事故场景称为最大可信事件。确定可信事故场景一般分为以下几个步骤:

(1)分析与辨识潜在的主要危险场景(例如爆炸、火灾与中毒等),然后判断该场景是否为“真实”的。

(2)根据场景事件发生频率,筛选出事故发生频率大于或等于1×10-5/年的事件。

(3)模拟和评估事故后果,确定满足以上要求的最严重事故后果场景。

(4)选择具有合理发生概率的所有真实场景事件中,后果最严重的事故,作为最大可信事件。

2.可信事故场景确定结果

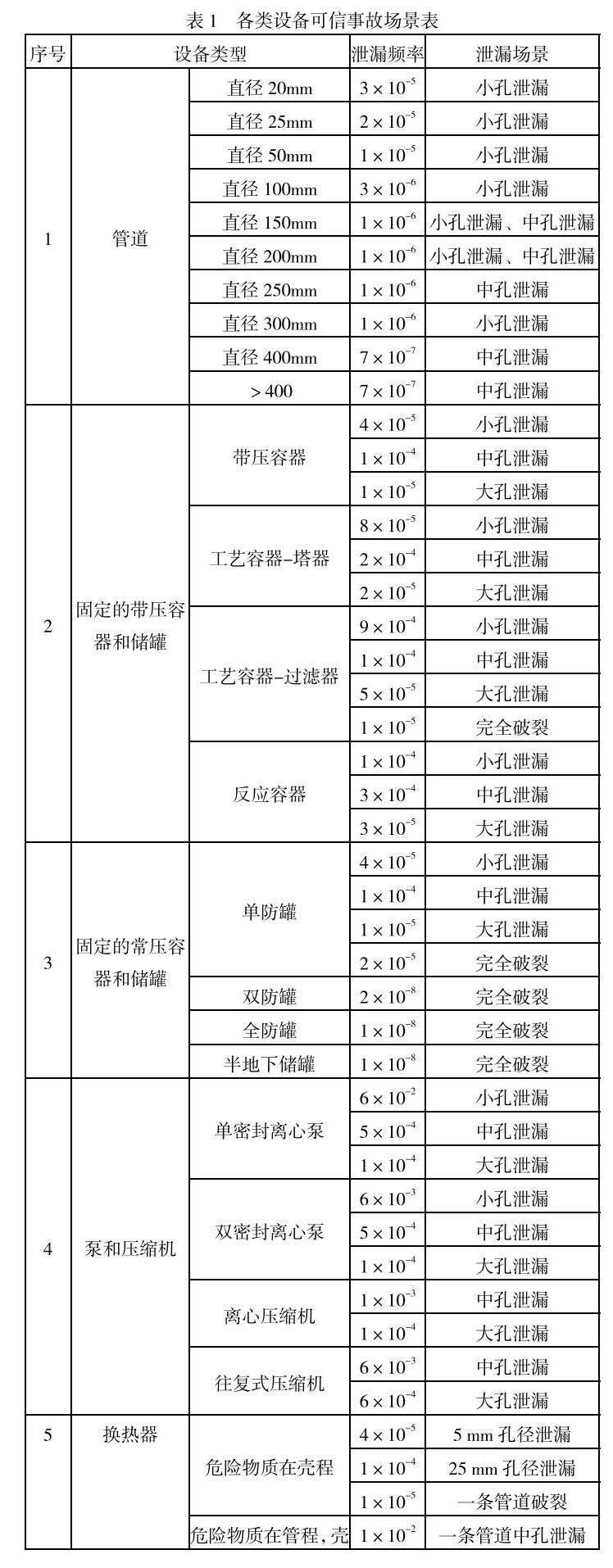

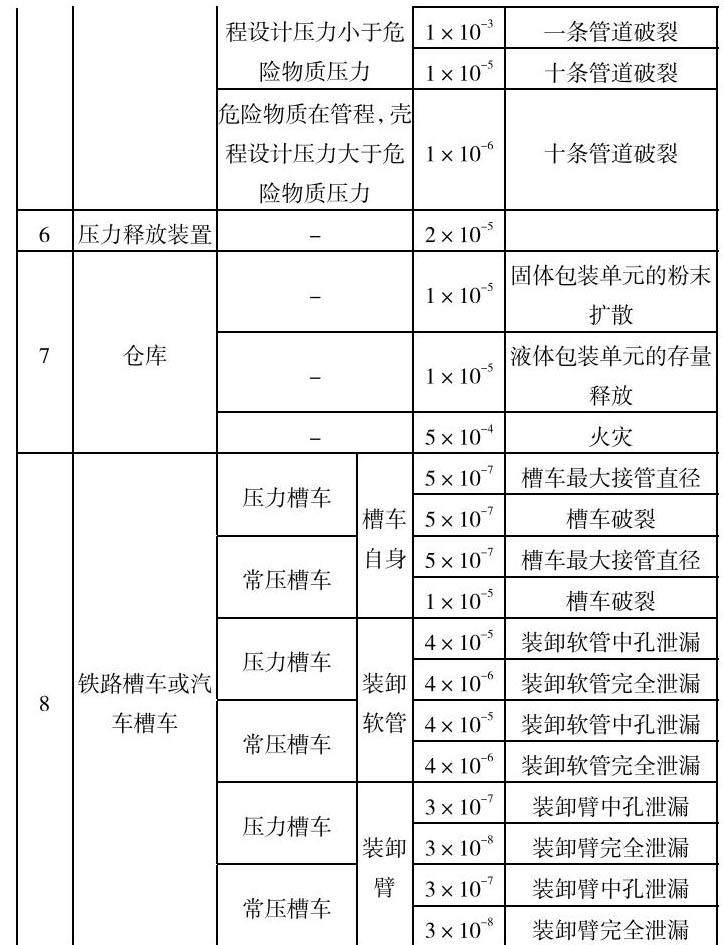

对照《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T 37243-2019)中各类设备泄漏典型场景、泄漏频率,参考《石油化工过程风险定量分析标准》中发生频率不低于1×10-5/年及工程简化法的原则,识别、筛选出所有真实的且概率合理的可信事故场景,常见的各类设备可信事故场景具体情况所示:

五、案例计算

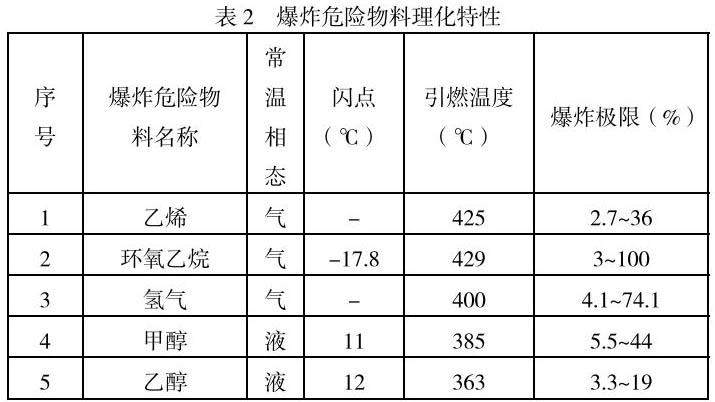

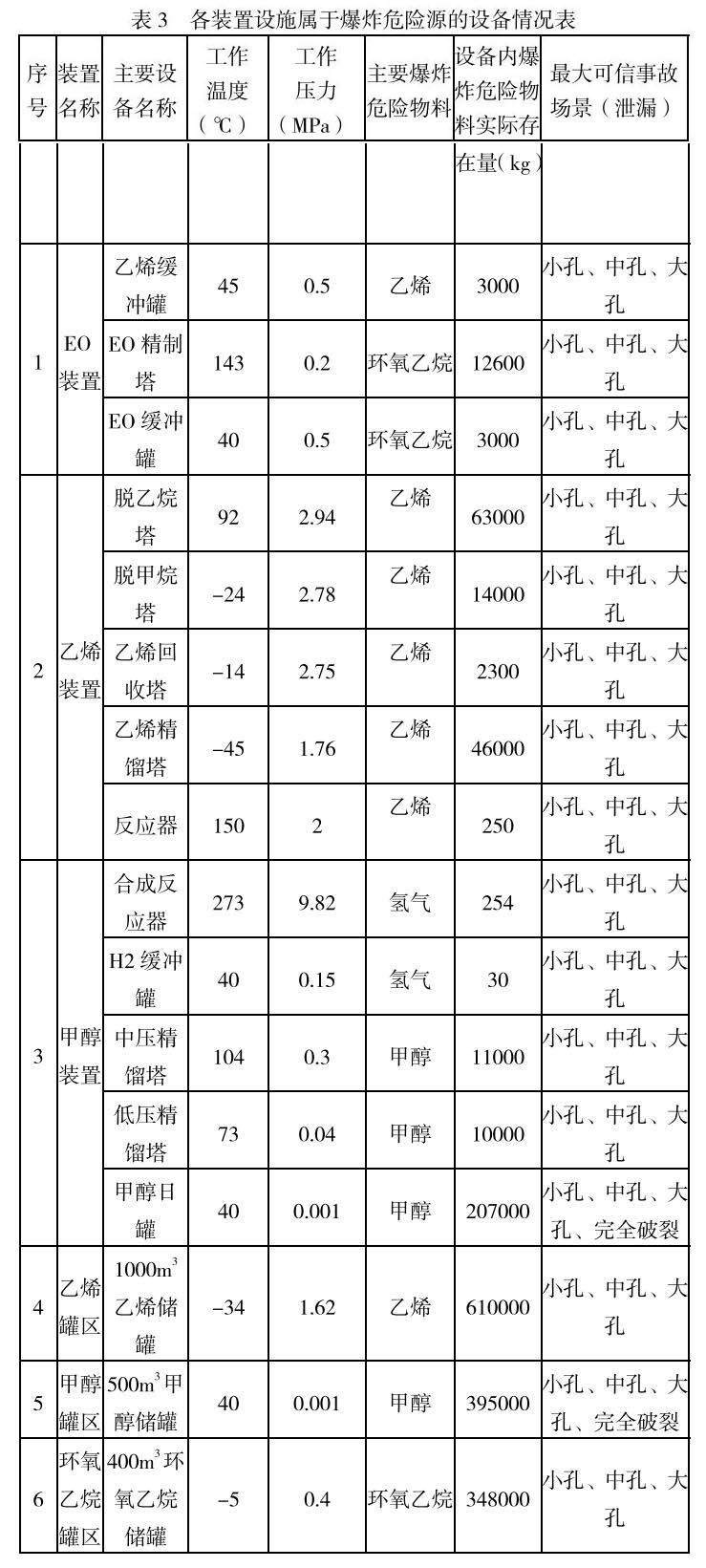

某石油化工企业涉及的爆炸危险源包括EO装置、乙烯装置、甲醇装置、甲醇罐区、乙醇罐区、环氧乙烷罐区等,假设确定需评估计算的需要抗爆的目标建筑物包括中央控制室、装置机柜间、储运控制室等。

1.爆炸危险源基本情况

(1)爆炸危险物料

(2)目标建筑物周边爆炸危险源情况

对于不同程度爆炸,超压1kPa对应的距离约为350~1000m,超压5kPa对应的距离约为160~470m,超压20kPa对应的距离约为65-180m。根据《石油化工工厂布置设计规范》(GB50984-2014),人员集中场所距VCE离爆炸危险源的安全距离一般为200m。

本着与目标建筑物的临近原则,选择目标建筑物周围200m范围内可能发生火灾爆炸事故的危险装置或储罐,并根据前面叙述的最大可信事件确定方法,确定本次事故后果模拟计算的最大可信事故场景。爆炸危险源基本情况及最大可信事故场景如下表:

2.爆炸源强选择

根据《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T 37243-2019)爆炸源的强度R,取值范围为1~10,如:

(1)对气云中未受约束或未受阻碍的部分,取1;

(2)对喷射时强扰动的气云部分,取3;

(3)典型工艺单元,取7~9;

(4)最大爆炸源强度取10。

3.模拟计算结果

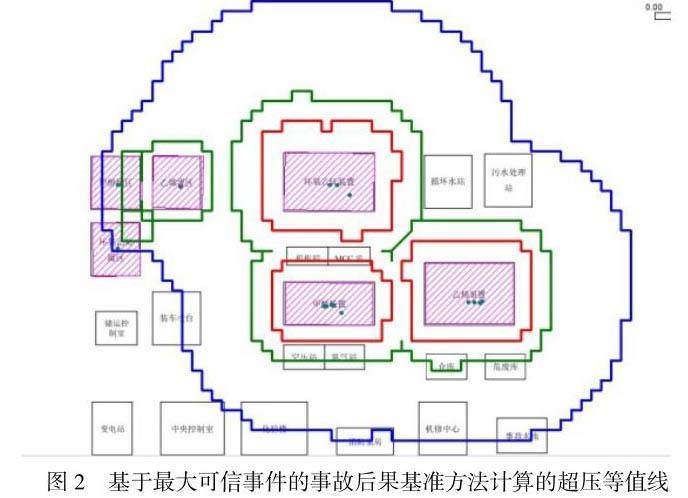

本节运用DNV公司开发的工艺危害分析软件(PHAST)建立各类事故后果场景模型,各工况模型在真实比例的总布置图上的相应位置标注。设备模型的输入条件包含物料组成、流量、温度、压力、爆炸危险物料实际存在量、气象条件等内容,详细软件计算的输入参数及事故后果模拟图片略,最终计算结果呈现的超压等值线如下:

依据《石油化工企业职业安全卫生设计规范》(SH/T 3047-2021)条文说明中提出,可根据企业的风险管理水平选择6.9kPa以下的冲击波超压值作为可接受标准。

根据上图计算结果可知,储运控制室处在6.9kPa超压等值线外,中央控制室处在6.9kPa超压等值线内,装置机柜间处在21kPa和48kPa超压等值线范围之间。因此,储运控制室无需按照《石油化工建筑物抗爆设计标准》(GB/T50779-2022)进行抗爆设计,中央控制室、装置机柜间应按照《石油化工建筑物抗爆设计标准》(GB/T50779-2022)进行抗爆设计。

六、结语

(1)研究结果表明,采用基于最大可信事件的事故后果基准方法能够开展石油化工企业的控制室、机柜间等目标建筑物的抗爆评估工作。

(2)目标建筑物所处的爆炸超压可为石油化工企业建筑物抗爆加固及总平面布置设计优化提供参考依据。

(3)建筑物进行抗爆设计或加固后,能有效保护石油化工企业的建筑物内人员、设施安全,降低外部爆炸事故对生产运行的影响程度,并进一步减轻可能造成的人员伤亡事故后果。

(4)本报告选择的爆炸风险评估的计算方法,是筛选出事故后果的发生频率不低于1×10-5/年的事件,但是不能完全排除发生频率低于1×10-5/年的事件,仍存在一定的局限性。

参考文献:

[1]] AQ/T 3046—2013 化工企业定量风险评价导则 [S].

[2]GB/T 37243-2019《危险化学品生产装置和储存设施外部安全防护距离确定方法》[S].

[3] GB 50160-2008(2018年版)《石油化工企业设计防火标准》

[4] GB/T50779-2022《石油化工建筑物抗爆设计标准》[S].

[5] GB50984-2014《石油化工工厂布置设计规范》[S].

[6] 刘奎,申满对.应用TNO多能量法估算石油化工企业建筑物抗爆需求[J]﹒炼油技术与工程,2021,51.

[7] 王晓飞. 石油化工企业建筑物抗爆评估方法研究[J]﹒炼油技术与工程,2021,51.

[8] API-752 Management of Hazards Associated with Location of Process Plant Permanent Buildings,2009.

京公网安备 11011302003690号

京公网安备 11011302003690号