- 收藏

- 加入书签

机加毛刺的形成机理与控制方法

摘要:系统地论述了机械加工中产生的毛刺给切削加工和安全生产带来的危害, 从工件材料、刀具参数、切削参数及工件末端的几何形状四方面揭示出影响毛刺生成及变化的主要因素,同时结合影响毛刺的主要因素,从产品开发阶段、工艺控制阶段等方面探索控制毛刺的技术途径。

关键词:机械加工;毛刺;安全生产;切屑参数

Abstract: This paper systematically discusses the harms of burr produced in machining to cutting and safety production, and reveals the main factors affecting burr generation and change from four aspects: workpiece material, tool parameters, cutting parameters and workpiece end geometry. At the same time, combined with the main factors affecting burr, from the product development stage and process control stage explore the technical ways to control burr.

Key words: machining burr safety production cutting parameters

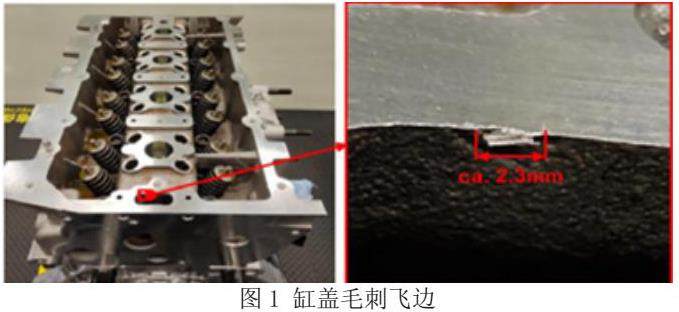

引言:在各种机械加工中,工件的边、角、棱等部位经过切削后常常产生毛刺,这对生产操作者的安全构成一定的威胁,并直接影响到工件的加工精度及其表面质量。尤其是在精密加工、柔性制造系统和其他自动化加工中,去除毛刺作业往往成为降低系统生产效率、增大工件加工成本的直接原因之一。因此,要消除安全生产的隐患,促进精密加工和自动化加工技术的迅速发展,迫切需要解决金属切削毛刺的生成及其控制的问题。

一、毛刺的形成与危害[2]

1.1毛刺的形成

毛刺是指切削加工过程中,塑性变形区金属在刀具的作用下沿着刀具切削刃方向产生的横向流动所形成的余屑及细小的金属颗粒。

1.2 毛刺的危害

1.2.1 容易造成作业人员的人身伤害。

1.2.2 在装配过程中直接影响装配质量,严重者甚至无法正常装配。

1.2.3 在使用过程中,毛刺脱落可能导致机械传动受阻(卡死),破坏传动平稳性,成为发生、引起事故的直接隐患。

1.2.4 在使用过程中,毛刺的脱落会导致运动部件磨损加剧、表面划伤,使各运动部件使用寿命降低,严重时会导致运动部件报废。

1.2.5 破坏或影响下道工序的定位精度。

1.2.6 影响或干扰工件的检测精度。

1.2.7 在装配过程中,毛刺的存在会导致密封件划伤、损坏,使密封性能下降,严重时会造成密封处渗漏。

1.2.8 对毛刺进行去除加工,常常成为增加加工成本的主要原因之一(需增加去除毛刺的刀具、人员;牺牲加工节拍以及刀具耐用度)。

二、影响毛刺的主要因素

2.1 工件材料

2.1.1 硬度低、塑性好的材料,加工后越容易产生毛刺且毛刺较大(如:铝合金、尼龙、塑料)。

2.1.2 硬度高、塑性较差的材料,加工后不会产生较大的毛刺且毛刺很容易被去除(如:铸铁缸体、粉末冶金、硬质合金以及经过热处理的材料)。

2.2 切削参数的设定

2.2.1 在切削速度和进给量相同的情况下, 切削深度越小、切削温度越低可以减缓刀片在加工过程中的磨损,比如一个锋利的刀加工前几件没有毛刺,但随着加工件数的增多,刀具会磨损会变钝,这个时候就容易出毛刺了,通过减小切削深度、降低切削温度可以减缓刀具磨损。

2.2.2 切削厚度:切屑厚度要适中能断屑就行,不是越厚或者越薄越好;改变切削厚度主要调整进给量和刀具主偏角,这两个参数会影响切屑厚度,通过调整这两个参数找到适合断屑的切屑厚度。

2.2.2 在切削深度不变的情况下切削速度越大,加工后工件边缘残留毛刺的就会越小。

2.2.3 采用抗黏结性能好的切屑液,加工后工件边缘残留毛刺的就会越小。

2.3 刀具几何角度的选择

2.3.1刀具刃口的锋利性:刀具越锋利越不容易产生毛刺,所以前角加大,圆弧半径减小等都是提高刀具刃口的锋利性,就像菜刀一样,锋利的时候切肉很整齐,但刀钝了后就不好切了。

2.3.2 刀具前角越大,加工后工件边缘形成的毛刺就会越小。

2.3.3 刀具的主偏角越小,加工后工件边缘形成的毛刺就会越小。

2.3.4 提高刀具的前刀面粗糙度,也能减少工件边缘所产生的毛刺。

2.4 工件末端的几何形状

工件末端的倒角大小会直接决定工件末端支承刚性的强弱,工件末端倒角越大其支承刚性越强,被加工工件末端的支撑刚性越好,加工后工件边缘所形成的毛刺就会越小。

三、去毛刺的控制方法

3.1 产品开发阶段

通过改变零件的边、角、棱处的结构来减少或消除毛刺,是一次性投资,会降低后期去除毛刺的成本。例如:刀具进给末端,切入端以及面与面的结合处,优先选用圆弧过渡倒角,其次选择倒角过渡,尽量避免直角过渡。

3.2 工艺开发阶段

3.2.1 选用合理的刀具对加工中所产生的毛刺进行自动去除,例如:对孔的入口端毛刺可选用合适的复合倒角刀具进行去除。

3.2.2 对已加工孔末端所残留的毛刺可以采用管状钢丝或碳化硅毛刷对其进行去除。

3.3 其他去毛刺的控制方法

3.3.1人工手动去除毛刺,操作简单方便,节约成本并且环保。

3.3.2高压水喷射去毛刺,以水为媒介,利用它的瞬间冲击力来去除加工后产生的毛刺和飞边,冲洗压力控制在:30Mpa--50Mpa,此法方现使用的越来越多,缺点:此设备造价高,会增加加工成本。

3.3.3利用电解作用去除金属零件毛刺的一种电解加工方法。缺点:表面会失去原有光泽,甚至影响尺寸精度。

3.3.4化学去毛刺,用电化学反应原理,对金属材料制成的零件自动地、有选择地完成去毛刺作业。缺点:操作复杂,不利于流水线作业。

结束语

毛刺是机加工过程中不可避免的现象,它的存在直接影响了产品质量与生产安全,产生毛刺的影响因素主要有四方面:工件材料、刀具参数、切削参数及工件末端的几何形状,因此要想有效清除加工过程中的毛刺现象,可在前期零件模型设计时优化零件的边、角、棱处结构来减少或消除毛刺,如果无法避免,则后期可通过选用合理刀具结构、毛刷或其他去毛刺工艺来保证。

参考文献

[1] 周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2] 王贵成.机械加工中毛刺的影响极其控制[N].中国安全科学学报,1996.

[3] 王贵成、中山一雄, 新井突. 应用科学学报, 1991,9(3) : 269、275

京公网安备 11011302003690号

京公网安备 11011302003690号