- 收藏

- 加入书签

CRH380B(BL)型动车组高级修调试阶段修程修制改革探索与实践

摘 要:本文从CRH380B平台动车组高级修实践经验出发,经过调研梳理调试主要工序,重点分析若干制约调试效率提升的试验项点,针对性制定优化改进措施,并以37列高级修动车组为试验样本,从实施的安全和效益维度,论证了优化方案的可行性和效益。最后总结提炼了修程修制改革开展的经验,为不断提高该平台动车组高级修效率,助力企业经营创效提供有益借鉴。

关键词:CRH380B平台动车组;高级修;调试;优化建议

0 绪论

我国高速动车组起步晚发展快,装备技术推陈出新,与之相对应的是配套运维保障体系调整相对滞后,仍以计划性预防性为主,存在修程间隔较短、修程停时过长、过度维修等现象。经过10余年的运用发展,尤其是随着动车组的国产化、“复兴号”动车组的自主化,铁路部门已具备扎实的技术积累和数据支撑,逐步推动动车组修程修制改革。本文以上海局集团公司上海动车段高级修基地承修主力车型CRH380B平台动车组为对象,从优化检修工艺、生产组织、人员配置等维度出发,探索在保障运行安全的前提下,进一步提高检修效率,缩短高级修调试阶段总修时,达到降低检修成本,延长修程间隔运营里程,提升企业经营效益的目的。

1 现状调研及优化目标确定

1.1 本车型高级修调试概况

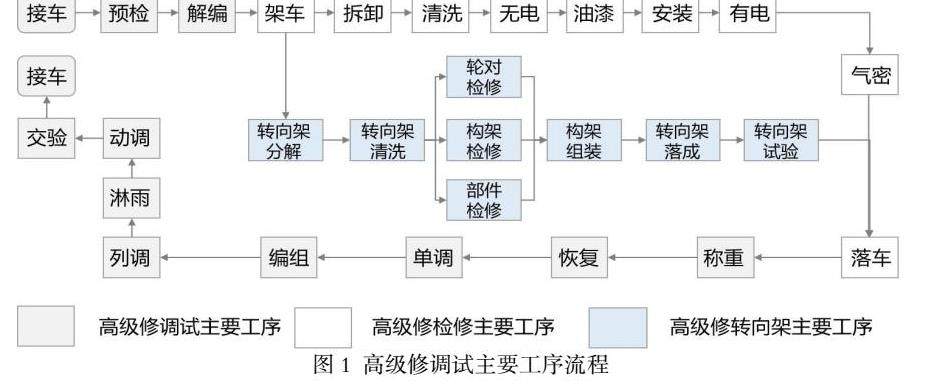

高级修调试阶段主要承担动车组机械、电气和网络系统的功能验证[1],上海动车段具备CRH380B平台动车组三、四修检修能力,有整列架车修和解编修两种不同的生产组织模式,其中涉及调试车间工序如图1所示。

1.2 各关键环节人时细化

根据图1所示调试流程,可进一步将CRH380B平台动车组高级修调试划分为预检、解编编组、尺寸测量称重、电气恢复、单车调试、无电调试、有电调试、动态调试和交检交验9大主要工序[2],各主要工序主要试验项点:尺寸测量称重、电气连接恢复、停放制动、前窗加热试验、防滑试验、牵引电机通风机风速测试等80个试验项点。

本文研究修程修制的改革优化将从中选取若干项点进行。借鉴既有普速客车、动车组修程修制改革的开展经验[3],制定RRSS预判法。

重复性(Repertitive):所选的优化项点,与其它试验项点目的重复,仅仅是验证方式不一致,二者存在过度维修,取消其一不影响整体功能验证。

冗余性(Redundancy):所选的优化项点,其验证的部件或系统在全车有两处以上配置,其中之一发生故障,短时间内不影响全车整体功能的运行。

非关键性(Secondary):所选的优化项点,其功能偏向于旅客的娱乐、舒适性等,不涉及车辆核心运行安全,发生故障风险完全可控。

自诊断性(Self-inspection):根据长期检修试验统计,发生故障概率极低,不涉及车辆核心安全,且具有相应自诊断监控功能的部件。

2 试点实施方案研究

2.1 优化项目确定

遵循RRSS判定法,通过逐一分析表1中80个试验项点,从重复性、冗余性、非关键性和自诊断性角度,各选取1个项目作为试点优化项目,即称重试验、停放制动功能检查、旅客信息系统功能试验、牵引电机风机风速测试。

2.2 称重试验优化

(1)称重试验现状

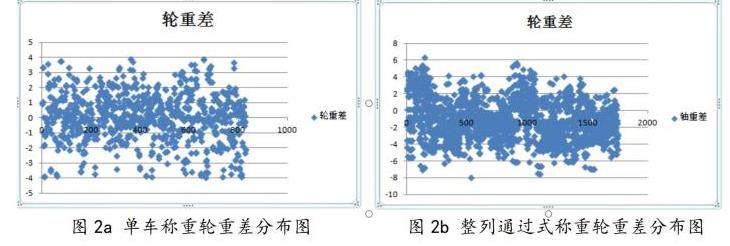

动车组称重试验的主要目的是保证围绕车辆中心点,全车分布到左、右两侧车轮的重量偏差在一定的范围之内,以保证车辆高速运行时,车辆不因偏载导致车辆偏磨、侧翻,现CRH380平台动车组称重试验工艺标准:单车称重时,轮重差不超4%;要求无风和有风状态下称重各4次;整列通过式称重时,轮重差不超过8%。要求有风状态下重复称重3次。

(2)称重试验优化可行性研究

为分析称重结果一致性,对于单车称重,由图2a所示采集某段200次单车称重数据进行对比分析,单车称重试验无超过4%,且主要分布于0-3%之间,3%-4%之间仅占8.07%;重复4次往返称重,最大偏差超过1%的仅为0.24%,权衡所有极限情况,单车称重1次合格率≥(1-8.07%X0.24%)≈99.98%。

对于全列式通过称重,由图2b所示采集某段15列标准组,全列通过式称重无超过8%,且主要分布于6%以内,6%-8%的仅占1.48%,轮重差大于7.66%的占比0.06%;重复3次往返称重,最大偏差超过1%的仅为0.34%,权衡所有极限情况,全列通过式称重1次合格率也≥(1-0.06%X0.24%)≈99.99%。

(3)称重试验优化方案

根据上述论证该项目满足重复性(Repertitive),可将单车称重试验优化为有风、无风各称重1次;整列通过式称重优化为1次。

2.3 停放制动功能测试

(1)停放制动功能测试原理

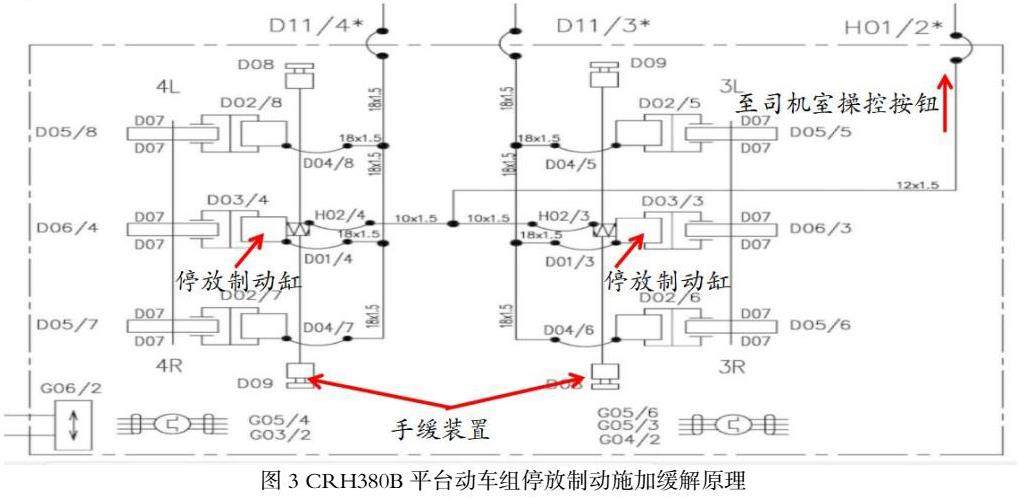

CRH380B平台停放制动为排风制动、充风缓解原理,保证动车组在停放无电无风时,能可靠制动防止遛逸。调试阶段需要进行2次停放制动试验,一是在司机室内通过按钮施加、缓解停放制动,二是在车下轴端通过机械拉环缓解停放制动,其原理如图3所示[5]。

(2)停放制动功能测试优化可行性研究

研究统计某段一年运行数据,共发生6起停放制动相关的故障,5起为司机室按钮指示灯故障、1起为按钮自复位功能故障,无车下机械拉环故障记录。同时,在高级修调试前道转向架检修已对停放制动缸模块进行检修,且机械拉环使用频率极低,存在优化空间。

(3)停放制动功能测试优化方案

根据上述论证该项目满足冗余性(Redundancy),司机室按钮与车下机械拉环两处均可进行停放制动功能验证,因司机室按钮使用频率较高,故可取消车下机械拉环缓解试验,仅通过司机室按钮进行功能验证。

2.4 旅客信息系统功能试验

(1)旅客信息系统功能试验原理

动车组旅客信息系统涉及13种部件,其中信息系统操作屏ISOP、音视频控制面板、VEU控制盒、VEU显示器、服务呼叫显示器、客室电视、视频娱乐架VER部件为娱乐功能;车厢控制器CCT、系统控制器STC部件为控制功能;内外部显示器为显示功能,扬声器为是旅客舒适性的重要保障。调试阶段需全面验证电话广播、内外显示器、音/视频娱乐功能正常。

(2)旅客信息系统功能试验优化可行性分析

电话广播试验包括车厢间通话、司机室与车厢间通话、全车广播功能试验,优先级依次升高,因此只需验证全车广播通话功能正常即可保障关键时刻联络有效;内外显示器是旅客快速寻找车厢,了解当前地点、温度的重要媒介,不建议优化;音/视频娱乐功能全车冗余,且非关键行车系统,存在较大优化空间。

(3)旅客信息系统功能试验优化方案

根据上述论证该项目满足非关键性(Secondary),可保留全车广播、内外显示器功能验证,其余试验项点取消。

2.5 牵引电机风机风速测试

(1)牵引电机风机风速测试原理

牵引电机风机安装于牵引电机上方,用于加快空气循环给高速运转的牵引电机散热,其根据动车组的运行速度自动切换高、低转速,切换速度阈值为160km/h。在有电静态调试时,通过SIBAS 32 Monitor软件输入模拟运行信号,检修人员手持风速测试仪在车下逐一检测各风机风速≥10m/s,且高低速有明显变化[6]。

牵引电机风机风速测试优化可行性研究

研究统计某段高级修2112个冷却风机测试,共发生4起牵引电机风机风速故障,合格率达99.81%。且通过研究风机控制原理,发现其内部有监控回路,当风机高低速切换故障时,通过网络监控KLIP站SKS1模块的E0111.12和E0111.10触点,在HMI屏主动提示切换功能故障。

(3)牵引电机风机风速测试优化方案

根据论证该项目满足自诊断性(Self-inspection),可取消车下风速仪测风速试验,只需通过SIBAS 32 Monitor软件输入模拟运行信号,在司机室HMI屏监控是否有故障代码24D7(风机高速故障)报出。

3 跟踪验证及推广

3.1 试点项目故障跟踪

确定4项优化试点项目后,选取12列高级修动车组作为验证样本,其中称重方面,验证车组上轮高级修修竣后6个月内共发生3次换轮,6次镟轮,本轮高级修修竣后6个月内共发生2次换轮、4次镟轮,换轮原因为轴承温差超标、制动盘异常磨耗和轮径到限,镟轮原因为踏面缺陷和定期镟修,换轮或镟轮频率无显著提高。

牵引电机风机方面,验证车组在运用跟踪阶段共发生1件牵引电机风机风速故障,经确认为=34-Q86接触器故障,更换接触器后正常,该故障可通过司机室HMI屏显示的故障代码及时发现并处理,为运用偶发故障,与项目优化无关。

停放制动方面,验证车组在运用跟踪阶段未发生与项目优化相关故障。

旅客信息系统方面,验证车组在运用跟踪阶段共发生9件旅客信息系统故障,其中影视主机功能失效3件、电视机黑屏6件,上述故障均可及时发现并处理,且为运用偶发故障,风险完全可控。

3.2 试点经验推广

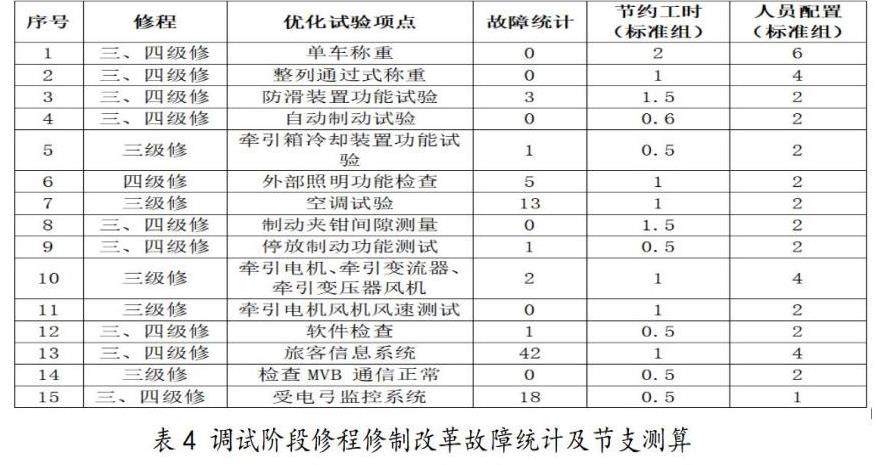

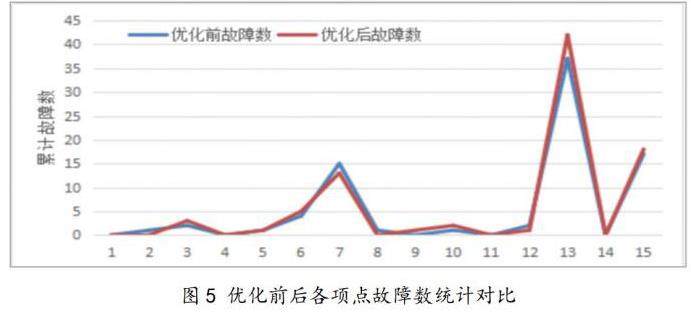

依托第一阶段试点项目的成功实施,研究80个调试细化项点,按前文思路进一步制定11个项目的优化方案,实施至今已跟踪验证37列三、四级修动车组,故障结果统计及节支测算如表4所示。

4 总体实施成效

4.1 实施安全性分析

根据上表4统计,结合该37列验证车组上轮高级修后故障数,与工艺优化后,涉及19项优化项目的高级修及运用故障总数基本持平,且经分析所发生故障均与修程修制优化无直接关联,表明修程修制改革优化未明显影响动车检修的安全质量。

4.2 实施效益性分析

通过修程修制改革优化,可简化调试验证工序,提高检修效率,优化人力资源配置,以每标准组为计算单位,通过优化节约人时如上表4所示,37列验证车组共计计1542.9人时,优化后三级修整列架车修调试阶段较前压缩0.5天、解编修较前压缩0.8天,四级修解编修较前压缩1天,有效释放高级修产能,更好的满足快速扩展的动车组检修需求。

5 总结

⑴调试项目优化建议:

①前期称重试验、停放制动功能测试、旅客信息系统功能试验以及牵引电机风机风速测试等4个试点项目的实践证明,优化方案可行。

②后续依托试点项目优化思路,80个调试项点中牵引箱冷却装置功能试验、空调试验及旅客信息系统检测等11个项目,具备的优化条件,可以进一步验证。

⑵项目优化方法建议:

①利用寿命预测模型(RCM)等方法,坚持优化不能与安全相冲突的核心底线,稳中求进、小步快走。

②坚持实时验证、动态调整的管理理念,以动车组健康管理系统(PHM)等为抓手,动态跟踪研判关键部件实际运用状态,视情及时调整维修范围、检测手段,实施动车组数字化精准维修的健康管理。

总之,依托动车组运维检修技术积累和数据经验,通过试点验证,在实践中不断总结优化,以期为动车组高级修的修程修制改革、精准预防修发展提供借鉴与思考。

参考文献:

[1] 单亚男, 马宁, 李志国, 等. 浅析 CRH3 动车组三级检修工艺技术[J]. 中国科技博览, 2013 (22): 10-10.

[2] 孙菁睿, 张娟歌, 任荣喜. CRH3 型动车组简介[J]. 电子世界, 2014 (8): 183-184.

[3] 李建. 动车组运用与检修计划综合优化方法研究[D]. 北京交通大学, 2017.

[4] 周爱生, 张寒星, 孙伟. 整列通过式动车组称重技术难点及对策研究[J]. 铁道机车车辆, 2012, 32(4): 79-83.

[5] 冯睿博. CRH3 型动车组制动系统常见故障的分析与处理[J]. 商品与质量: 理论研究, 2013 (12): 201-201.

[6] 苏义, 李瑜, 安然. CRH 系列高速动车组用牵引电机冷却风机研究[J]. 铁道机车与动车, 2017 (3): 24-26.

[7] 周斌, 谢名源, 吴克明. 动车组维修体制现状分析及展望[J]. 机车电传动, 2017 (1): 17-21.

京公网安备 11011302003690号

京公网安备 11011302003690号