- 收藏

- 加入书签

多向抽芯的三次分型注塑模具设计

摘要:结合塑件具有多方位结构特征,设计了一副多向抽芯的三次分型注塑模具。针对塑件曲面分型面设计,通过减少与主开模方向不一致的抽芯数量,确定塑件存在3个不同方位抽芯的结构难点。针对结构难点,通过设计弯销+滑块的定模斜抽芯机构实现斜向通孔成型,设计弯销+滑块的动模内抽芯机构实现卡扣成型,设计斜抽镶件的动模斜抽芯机构实现凸起孔成型。模具结构形式新颖,动作可靠,可为同类设计提供参考。

关键词:多向抽芯;定模斜抽芯;动模内抽芯;动模斜抽芯

1.分型面设计

1.1塑件结构分析

外壳整体为曲形件,分型面为曲面,材料选用ABS塑料。塑件斜向有5个通孔,孔深为2.1mm;背面有2个卡扣,呈对称布置,扣位深度为2mm;背面有轴向方向不同的2个凸起孔结构,凸起孔1孔深4mm,凸起孔2孔深13.5mm;还有异形孔和一些加强筋结构。斜向通孔、卡扣、凸起孔、异形孔、加强筋在空间上角度不一致,给塑件脱模带来困难。

1.2分型面设计

分型面的设计与塑件的脱模以及模具结构的复杂程度有关,根据剃须刀外壳结构特点和脱模要求,选择最大横向轮廓尺寸的背部底面为分型面,称为主分型面。制件位于动模一侧,因为是曲面分型面,其分型方向可以有不同的选择。鉴于凸起孔2尺寸较大,成型时抽芯距离较长,轴线方向与分型面整体轮廓的法线方向接近,故将凸起孔2的轴向设置在模具开模方向上,以避免成型该孔的斜抽芯机构设计。同时也可使塑件异形孔和加强筋的脱模方向与开模方向一致,故能够简化模具结构。斜向通孔、卡扣及凸起孔1的抽芯方向与开模方向不一致,因此,除主分型面外,需要增加分型面以满足脱模要求。成型凸起孔1需在动模一侧增加一个分型面,成型斜向通孔还需在定模一侧增加一个分型面。

2.抽芯机构设计

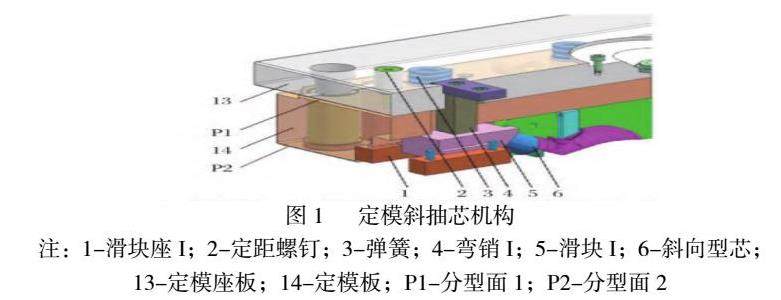

2.1定模斜抽芯机构设计

塑件斜向通孔成型采用定模斜抽芯机构设计,从图1可以看出,定模斜抽芯机构由滑块座1、弯销4、滑块5和斜向型芯6构成。整个机构设置在定模,弯销4固定在定模座板13上,滑块5与滑块座1配合安装在定模板14内。弯销4和滑块5同时安装在定模,两者要产生相对运动,必须在定模增加一个分型面P1。开模时,利用弹簧3的弹力,模具从P1处先分型,定模板14随动模运动,使弯销4驱动滑块5,从而带动斜向型芯6实现斜向抽芯运动,与塑件分离。抽芯结束后,由于抽芯距小,弯销4与滑块5并未分离。因此,在合模时,由弯销4驱动滑块5、斜向型芯6实现机构复位,弯销4压紧滑块5,防止注射时因塑料熔体压力造成滑块位移。定模斜向抽芯距离S为2.1mm,与开模方向呈55°夹角。

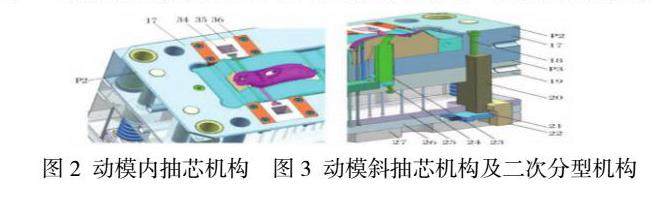

2.2动模内抽芯机构设计

塑件卡扣成型采用动模内抽芯机构设计,为实现机构运动,需从主分型面P2处分型。开模时,P1分型面先打开,定模板随动模运动;移动一定距离,定距螺钉2拉住定模板14,使其停止运动,从而迫使P2分型。

图2为动模内抽芯机构。从图3可以看出,动模内抽芯机构由固定在定模板上的弯销、卡扣型芯34、滑块35、滑块座36构成。模具从P2处打开,弯销驱动滑块35带动卡扣型芯34向塑件运动,完成内抽芯,与塑件分离。合模时,由弯销驱动滑块35实现卡扣型芯34复位。滑块35底面设有弹簧钢球定位装置,在弯销离开滑块后,保证滑块不会产生移动,保证弯销对滑块的驱动。

2.3动模斜抽芯机构设计

图3为动模斜抽芯机构及二次分型机构。从图4可以看出,塑件凸起孔1成型采用动模斜抽芯机构设计,由斜抽镶件23与导滑座24构成,导滑座24安装在支撑板19上。开模时,为了使斜抽镶件23与塑件分离,模具必须从P3处分型,同时沿导滑座24运动,从而使斜抽镶件23沿凸起孔1斜向运动完成斜向抽芯,与塑件分离。其中,P3处分型由动模分型机构实现。动模分型(P3处分型)机构由顶杆20、楔块21、压块22构成,压块22固定在动模座板27上,楔块21通过弹簧安装在推板26上,顶杆20固定在动模板17上。随着动模的运动,模具从P2处打开;继续运动,注射机顶杆推动推板26和推杆固定板25运动,同时固定在动模板17上的顶杆20将模具从P3处顶开,斜抽镶件23完成斜抽芯;继续运动,当楔块21与压块22的斜面接触时,楔块21向左运动,顶杆20停止运动,同时由安装在动模板17与支撑板19之间的定距螺钉控制P3处分型距离;推出机构继续运动,由推杆将塑件推出脱模。合模时,推出机构复位,带动楔块21运动,当与动模座板27接触时,受压缩弹簧恢复原状驱动楔块21向右运动,楔块21上平面与顶杆20底面接触,回到推出前的位置。与在动模板17和支撑板19之间设置弹簧实现动模分型相比,由顶杆20、楔块21、压块22构成的动模分型机构,具有机械顶出力大、结构稳定的特点。

结语

结合塑件具有多方位结构特征,设计了一副具有潜伏式浇口的多向抽芯三次分型注塑模具。针对塑件曲面分型面设计,通过减少与主开模方向不一致的抽芯数量,确定塑件存在3个不同方位抽芯的结构难点。针对结构难点,通过设计弯销+滑块的定模斜抽芯机构实现斜向通孔成型,设计弯销+滑块的动模内抽芯机构实现卡扣成型,设计斜抽镶件的动模斜抽芯机构实现凸起孔成型。

参考文献

[1]王巍,张贺,李珍.机载计算机卡钩注塑模具设计[J].塑料,2022,51(2):43-46,106.

京公网安备 11011302003690号

京公网安备 11011302003690号