- 收藏

- 加入书签

基于全流程计算机辅助技术与PCM无模铸型的核电用某型不锈钢双吸叶轮铸造工艺研究

摘要:双吸叶轮具有流型多元、叶片型线复杂,壁厚不均,同心度要求高等特征,传统工艺难以在短期内完成铸造毛坯的制造。本文结合PTC CREO计算机辅助设计、Inspire Cast、ANSYS计算机辅助工程、TOP 3DP计算机辅助制造、PCM无模铸型3D打印技术对其进行单件铸造工艺研究。根据Inspire Cast充型仿真与凝固模拟得出:在1620℃浇铸初温下,浇铸14.468s,铸件成型效果优秀,充型平稳且顺序凝固,整体凝固至58.3%时铸件主体区域已完成凝固,无孤立液相区域,有效的避免了缩松、缩孔类缺陷的产生。将铸造系统及铸件反求后通过PTC Creo对铸型进行合理结构设计通过PCM无模铸型3D打印技术对其进行较高精度的快速制造随后进行浇铸作业。机加工工序、动平衡实验完成后得到如下结论:铸件成型完整,无缩孔缩松、气孔等明显缺陷,动平衡性能、型位尺寸精度符合标准,实际结果与仿真结果一致。通过该工艺流程,从设计到产品装机开车制造周期缩短至15天,有效的提升了传统制造业的产品附加值,增强了企业在单件小批量高端零部件制造领域的竞争力。

关键词:不锈钢叶轮,计算机辅助设计,计算机辅助工程,计算机辅助制造,PCM无模铸型,3D打印

1 工艺流程简述

首先通过PTC Creo建立铸件模型,使用壁厚分析模块得出壁厚云图为后续铸造工艺设计明确关键工艺部位;利用ANSYS Workbench对铸件模型进行温度场与静应力场的耦合分析,模拟铸件在凝固与热处理阶段的内应力重新分布过程,预测铸件局部因热应力作用下的变形量为后续铸造工艺设计提供工艺结构设置指导;再次使用PTC Creo建立铸造系统与铸件数字模型,使铸造工艺三维可视化,也为后续Inspire Cast充型仿真与凝固模拟提供数字模型基础;利用Inspire Cast进行微分单元体划分、铸造工况参数设定、充型仿真与凝固模拟;根据上述流程得到的结果参数对铸造工艺进行分析与优化;将优化后的铸造系统、铸件数字模型通过PTC Creo进行反求再设计得到PCM无模铸型数字模型并将其输入PCM无模铸型3D打印机进行铸型制造;将PCM无模铸型完成下芯合箱操作后利用传统砂型铸造手段开展铸件的制造工作。最后经机加工与动平衡试验后装机试车。

2 计算机辅助设计阶段

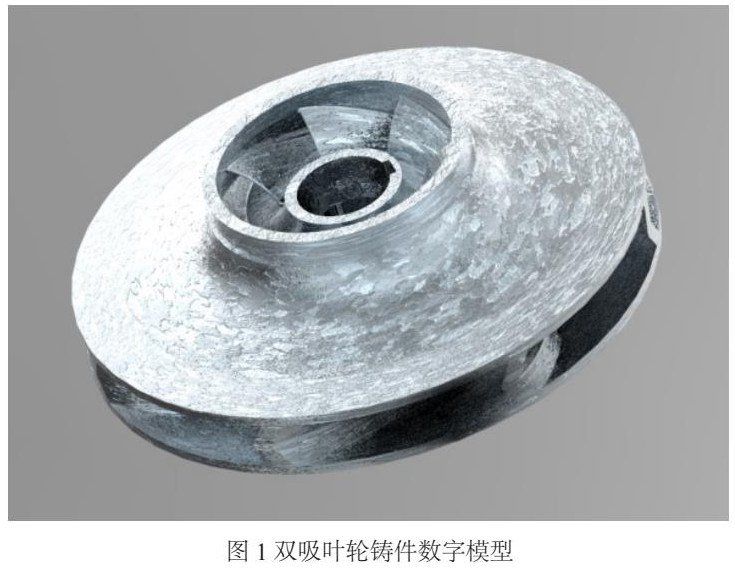

通过PTC Creo进行铸件、铸造系统的数字模型建立,此过程使得工程图纸可以三维可视化的形式直观的展示如图(图1)。

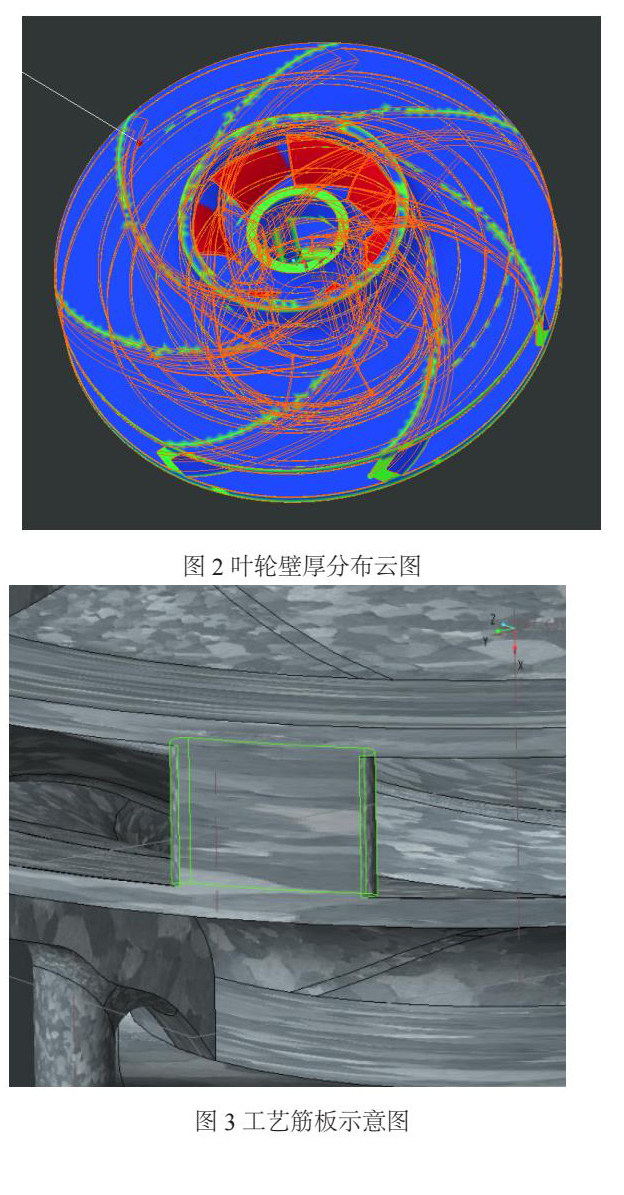

使用PTC Creo壁厚分析模块对叶轮铸件的壁厚分布进行分析并生成壁厚分布云图(图2),由铸造手册可得316L材质在此叶轮尺寸下的极限特征成型尺寸为5mm,云图中红色部位既叶轮吸入端叶片展角0°~35°区域叶片厚度小于5mm,在后续铸造工艺设计时应注意此处无法良好充型。

2 计算机辅助工程阶段

2.1 基于ANSYS Workbench的铸件形变量预测

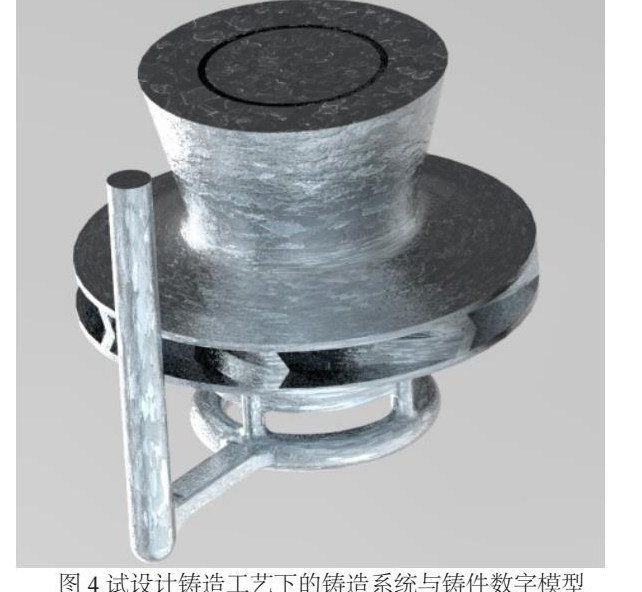

使用ANSYS Workbench对铸件模型进行温度场与静应力场下的耦合分析,预测到叶轮扩散端两前盖板有较大的内应力产生,相对变形量极大值为4.77mm,为防止产品出现不符检验标准的变形发生,现设置如图(图3)工艺筋板结构。

2.2 基于Inspire Cast充型仿真、凝固模拟及铸造工艺优化分析

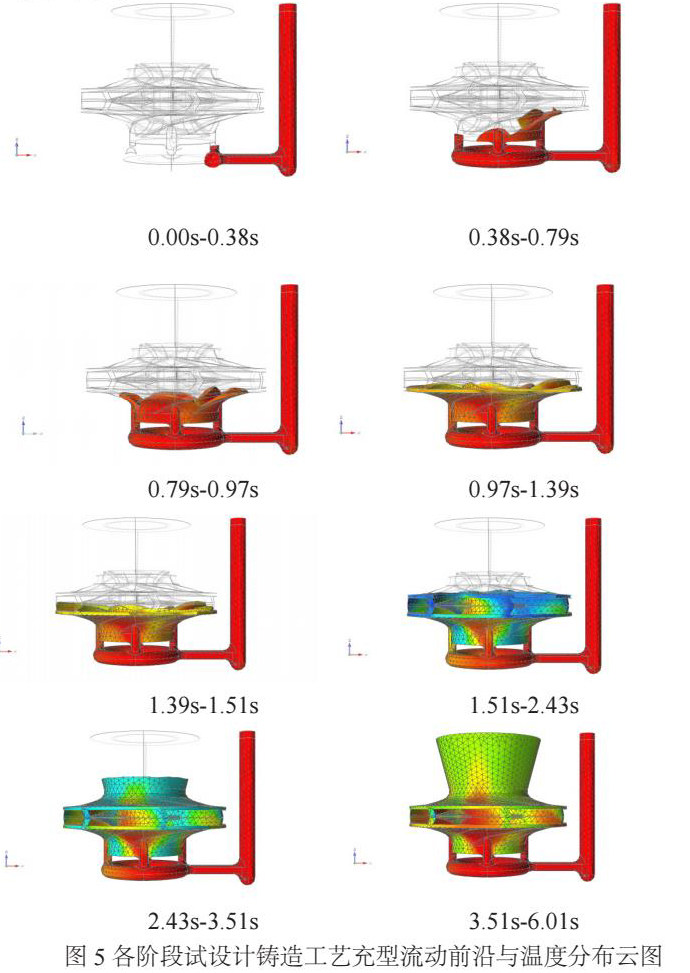

按照工艺要点对铸件试设计铸造工艺并建立铸件、铸造系统的数字模型(图4),在Inspire Cast中进行微分单元体的划分,此时mesh类型为扫掠网格形式,设置浇铸材料为316L、铸造初温为1620℃等铸造工况参数对试设计铸造工艺进行仿真、模拟与分析。

通过分析图5可得知0.00s-0.38s时间范围内钢水充满了直浇道与横浇道;0.38s-0.79s钢水通过内浇道进入铸件部位,此时靠近直浇道侧钢水液面相较于远离直浇道侧高;0.79s-0.97s钢水进入叶轮下端前盖板,钢水流动前沿呈散射装且方向相对;0.97s-1.39s下端前盖板进水基本结束;1.39s-1.51s钢水液面抬升至叶片位置,此时各叶片处液面高度不一致;1.51s-6.01s完成剩余部位的进水,此阶段充型较为稳定。综上所述,试设计铸造工艺充型速度过快,充型过程不够稳定,铸件无法良好充型。

根据试设计铸造工艺现进行铸造工艺的调整与优化,优化后的铸造工艺如图(图6),现对优化后的铸造工艺模型进行充型仿真与凝固模拟。

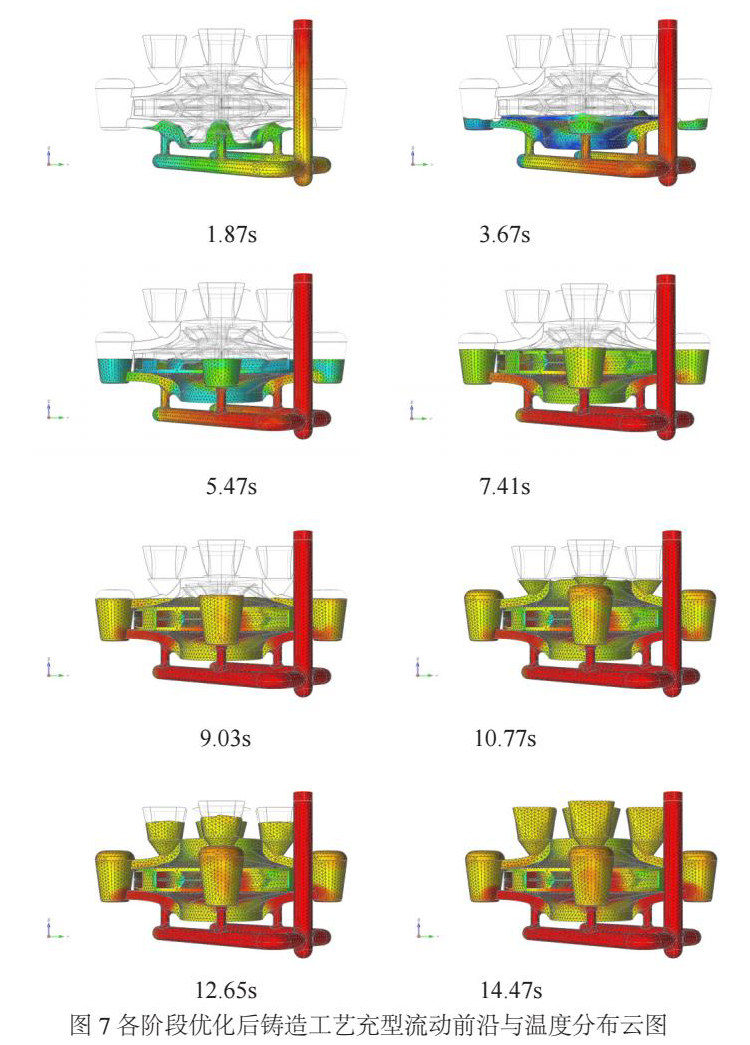

通过对图7的分析可得,在整个14.47s的浇铸过程中,钢水液面高度始终保持较好的统一性,且充型时间较试设计铸造工艺延长近8.5s,保证了铸件的平稳充型,所以优化后的铸造工艺相较于试设计铸造工艺在充型方面有了质的提高,该铸造工艺方案具备了初步合理性,现对优化后的铸造工艺进行凝固模拟。

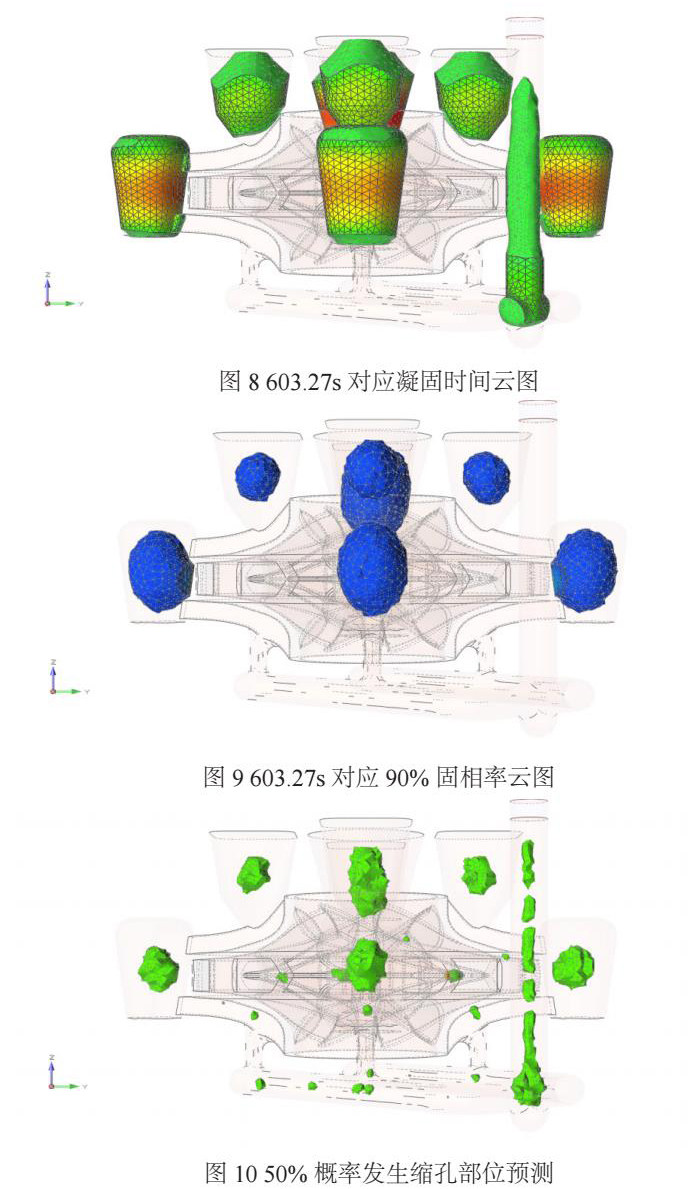

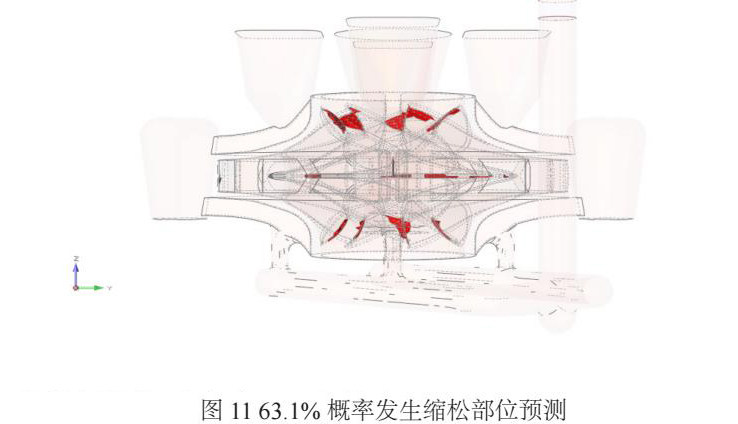

对优化后铸造工艺凝固模拟可以得出:通过图8分析可得在603.27s时铸件主体部位已完成凝固,且在凝固时间云图上可以反映出铸件凝固顺序优良;通过图9分析可得在603.27s时铸件整体固相率达58.3%且铸件主体已完成凝固;通过图10分析可得50%概率发生缩孔部位均不在铸件主体上,铸造工艺补缩良好;通过图11分析可得叶轮吸入端叶片部位有63.1%的概率发生缩松,因叶片部位壁厚变化较大且无法良好安置冷铁,故在此处使用焓变涂料进行激冷降低其发生缩松的几率。

3 计算机辅助制造与3D打印阶段

3.1 基于TOP 3DP的计算机辅助制造

通过PTC Creo根据优化后的铸造工艺反求并合理设计得到所需铸型模型,将模型导入TOP 3DP中进行加工分析与预判,最后得到所需要的切片文件。

3.2 PCM无模铸型3D打印

使用峰华卓立PCM2200AJ PCM无模铸型3D打印机使用切片文件打印所需要的铸型,PCM无模铸型。

4 砂型铸造与装机试车

将打印好的PCM无模铸型模具下芯合箱完成装配后进入到传统砂型铸造工艺部分,制得铸件毛坯;完成毛坯后处理后进行机加工、动平衡测试。经装机试车后叶轮型位尺寸公差符合标准、动平衡参数达到要求、叶片型线准确无误。

5 总结

本文结合PTC CREO计算机辅助设计、Inspire Cast、ANSYS计算机辅助工程、TOP 3DP计算机辅助制造、PCM无模铸型3D打印技术对其进行单件铸造工艺研究。,研究发现:该工艺方法可指导传统制造工艺中难以整体生产的复杂零件一体化铸造成形。另外,该工艺模式有助于颠覆传统铸件设计理念,将传统铸件设计方法转型到以功能实现为主导的理念设计上来,有利于实现零部件集成化、轻量化生产。

(1)利用Inspire Cast仿真软件优化工艺,实现铸件浇注过程的顺序充填、凝固,无或少紊流产生,铸件主体区域达到凝固进程一致,有效避免孤立液相区的产生,很好的指导了该铸件的实际生产工艺制定,避免不必要缺陷的产生。

(2)通过优化后的模拟工艺结果可知:1620℃的浇注初温,浇注14.47s,调整顺序凝固条件,可获得合格铸件,实际试制检测结果也符合工艺要求,即仿真模拟结果与实际结果吻合。

(3)形成一种基于全流程计算机辅助技术、PCM无模铸型3D打印技术与传统制造工艺相结合的新型铸造生产工艺模式。

京公网安备 11011302003690号

京公网安备 11011302003690号