- 收藏

- 加入书签

基于EtherCAT总线运动控制卡的芯片视觉检测设备运动控制系统

摘 要:介绍了一种基于EtherCAT总线运动控制卡的芯片视觉检测设备运动控制系统,采用PC作为上位机,EtherCAT总线运动控制卡为控制核心,控制多台伺服电机驱动机构搬运芯片进行视觉检测。本文主要描述芯片搬运过程的运动控制系统。设计了整个运动控制系统,结合EtherCAT总线控制原理,分析了伺服电机高精度定位的机理和调试方法;利用C#语言开发了上位机软件。通过分析生产过程中输出的数据log,得出结论是该控制系统能够快速高效的运行。

关键词:EtherCAT总线,伺服电机,C#程序,芯片搬运,高精度定位

0 引言

近年来,由于智能驾驶和智能手机行业的快速发展,对摄像头的CMOS芯片需求量激增,为了保证企业能够及时交付产品,必须不断地提高生产制造的产能,缩短生产周期,才能使企业在市场竞争中立于不败之地。在CSP和BGA封装类型的CMOS芯片制造系统中,对于芯片表面的缺陷检测,以往都是人工使用显微镜检测,效率低,误检率高,产出低。针对人工生产制造存在的需求痛点,研发了一种自动视觉检测设备,实现了芯片的自动搬运和自动检测功能,来达到提高生产效率、减少人工检测的目的。其中,芯片的搬运效率和视觉检测效率是本设备的两大重要性能指标。

CMOS芯片视觉检测设备是在芯片封测生产中应用,是半导体制造检测过程中重要的一环。芯片视觉检测设备目前有日美、台湾等半导体生产集中的地方应用,生产较多,国内自主开发的也有一些,但是性能指标都不理想,不能很好的满足生产企业的需求。随着半导体生产的需求提高,产能转移到国内,所以,自主研发高性能的芯片视觉检测和芯片搬运设备具有很不错的市场前景,也为国内开发类似的高精度定位和高UPH的设备提供了良好的研发基础和环境。本文针对企业的实际需求,分析了半导体制造中物料批量搬运的特殊情况,以及芯片表面缺陷检测的需求。

1.工作原理

1.1设备组成

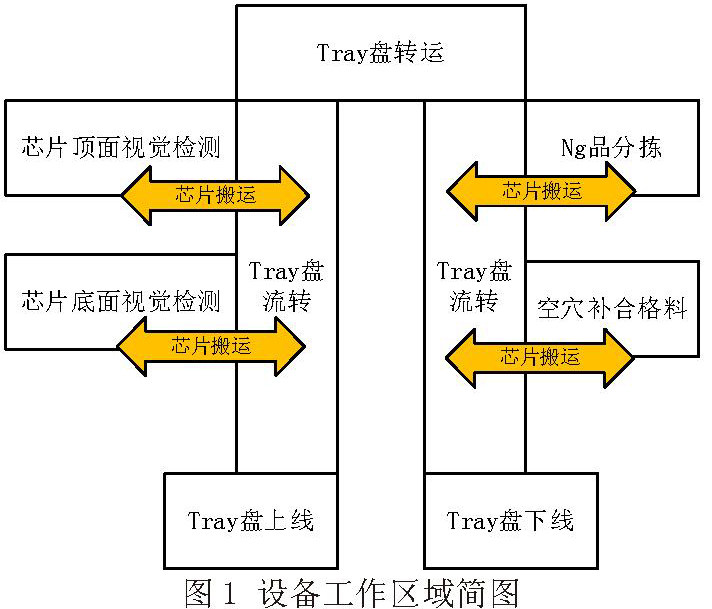

如图1所示,为本文介绍的芯片视觉检测设备的整体工作区域框图,整台设备有多个工作区域组成,区域之间依靠Tray盘流转完成上下道工序自动交接,主要有以下几个模块组成:

1)Tray盘上线和下线模块:主要实现多个Tray盘的自动拆垛进料,和自动堆垛收料;

2)Tray盘流转和转运模块:主要实现多个检测工位之间的Tray盘交换和流转,满足每个检测工位都能及时进料和出料,满负荷生产;

3)芯片底部视觉检测和搬运模块:主要实现将Tray盘中的芯片物料自动搬运到检测相机上方,逐个芯片进行锡球面缺陷检测,检测完毕的芯片,自动搬运回Tray盘中;

4)芯片顶部视觉检测和搬运模块:主要实现将Tray盘中的芯片物料自动搬运到检测相机下方,逐个芯片进行玻璃表面缺陷检测,检测完毕的芯片,自动搬运回Tray盘中;

5)NG品分拣和搬运模块:主要实现将Tray盘中检测不合格的芯片,搬运到专用的NG料盘中,分拣出NG品;

6)空穴补合格料和芯片搬运模块:主要实现将Tray盘中出现的空穴,搬运专用合格品料盘中的芯片填补空缺,保证Tray盘下线时全部是合格物料;

1.2设备运行原理

本文介绍的芯片视觉检测设备,主要实现批量自动处理承载芯片的Tray盘,以单Tray盘的形式承载和转运芯片,其中单个Tray盘根据不用的芯片规格,可以承载不同数量的芯片。通过在不同工作区域间流转,完成不同工序的检测和不合格物料的处理。Tray盘流转到两个视觉检测区域时,通过吸盘将芯片搬运移出Tray盘,检测完毕后,将芯片再搬运放入Tray盘。吸盘工作过程中,是以多颗芯片同时搬运;另外在不合格品分拣和合格品补料两个区域,是以吸嘴的形式单个芯片搬运。虽然两种搬运形式不同,但是由于Tray盘中芯片和穴位之间的间隙较小,一般在±0.01mm以内,考虑到芯片在搬运过程中,需要实现空吸空放,吸盘和吸嘴依靠气流将芯片吸出或吹进穴位,所以对机构的定位准确性要求较高。能否实现高精度定位,是本控制系统研究和开发的一大主题。在实现稳定可靠的设备生产基础上,需要提高设备的生产效率,实现高产能。根据企业客户要求,在实现指定检测项目情况下,UPH达到5.4k以上。所以,能否实现高UPH指标,也是本控制系统研发的另一大主题。

2.系统控制

2.1控制系统组成

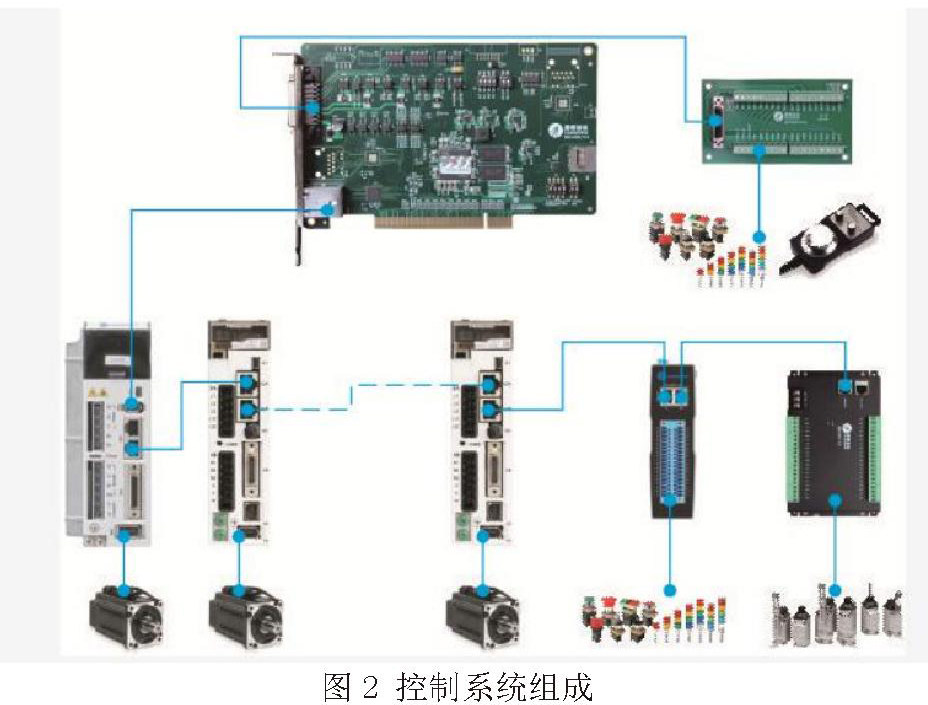

本控制系统由以下几部分组成,控制核心使用的上位计算机,多块PCI接口的运动控制卡,PC+PCI运动控制卡的设计,相比较PLC控制,能够拓展本设备的外围功能,例如生产数据导入分析处理,直接生成设备可用的生产命令,以及生产完成后生成的生产报表和中间的生产追溯数据;另外相比较PC+PLC,通过TCP/RS485/USB通讯,一是提高了成本,二是通讯效率远远低于PCI通讯,可靠性也没有PCI接口高。每块运动控制卡最大支持32路伺服轴控制,考虑到设计裕量,每块控制卡最多控制20路伺服轴。运动控制卡通过EtherCAT总线与伺服轴驱动器实时通讯,实现控制和采集伺服轴的功能;在每个EtherCAT总线链路中,最后一个伺服轴节点后面,再链接了多块数字量IO扩展模块,实现系统内数字量传感器的采集,例如对射传感器,接近开关,气缸磁开等;也需要实现数字量模块的输出控制,例如电磁阀,指示灯等。如图2所示,为本控制系统的组成示意图,在本文中,重点介绍EtherCAT总线控制和伺服电机控制等,对高精度定位和实时控制有重大影响的几部分,对本控制系统的其他部分,不再赘述。

2.2伺服电机控制

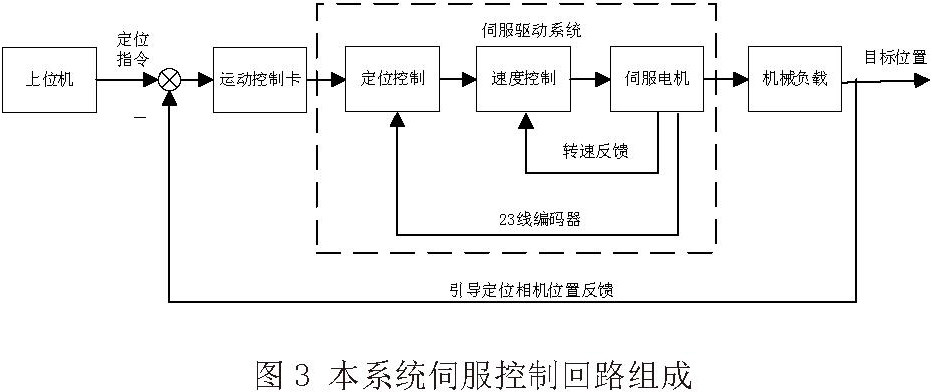

如图3所示,为本文介绍的控制系统的伺服控制回路框图。上位机根据计算出的目标定位位置值,生成定位指令,发送给运动控制卡,控制卡通讯EtherCAT总线与伺服驱动器实时通讯,伺服驱动器根据发来的信号通过PID来进行具体控制,伺服电机带动机械负载定位后,引导定位相机再拍照获取定位的偏差值,通过反馈给上位机进行位置修正。为了保证伺服电机的定位准确性,本系统重点优化了伺服驱动器的参数设置,从伺服电机控制这个小闭环方面着手,提高定位精度和定位实时性。

本系统采用的是松下MINAS-A6系列伺服驱动器,伺服电机直接驱动机械负载,没有使用减速器放大输出扭矩,所以对伺服电机的功率和扭矩输出要求较高。在使用中,机械负载由于装配问题导致运行并不十分顺畅,需要在驱动器自动实时调整功能基础上,对部分参数进行修正,减少伺服电机产生噪音的问题,或者刚性不足等问题。首选打开实时自动调整功能,设定参数【Pr0.02】为1;在伺服保持的情况下,根据机械负载表现的刚性强度,适当调整参数【Pr0.03】,默认值为13,在不产生噪音和震动的情况下,调高该参数,提供定位的响应性。为了提高运动控制卡的精确性,需要保持运动控制卡输出的脉冲指令数量和驱动器设置的每旋转1圈所需的指令脉冲数相同,禁用驱动器的指令分倍频分子和指令分倍频分母参数。设置参数【Pr0.08】为电机编码器的分辨率数值。为了提高定位的响应性,需要根据实际情况,适当调整参数【Pr1.00】,即第1位置环增益,此参数会缩短定位时间。本系统为了实现定位精确性,在获取到伺服电机定位完成信号后,会根据不用的定位要求,再判断当前伺服轴的实际定位位置值,缩小定位的误差范围,但是往往由于这个限制,导致上位机判断定位完成的时间比较久,所以为了提高整体定位的响应速度,调整参数【Pr4.31】定位完成范围,由默认值10改为1,缩短从接收到伺服轴定位完成信号,到实际轴位置的过程时间。

2.3EtherCAT总线控制

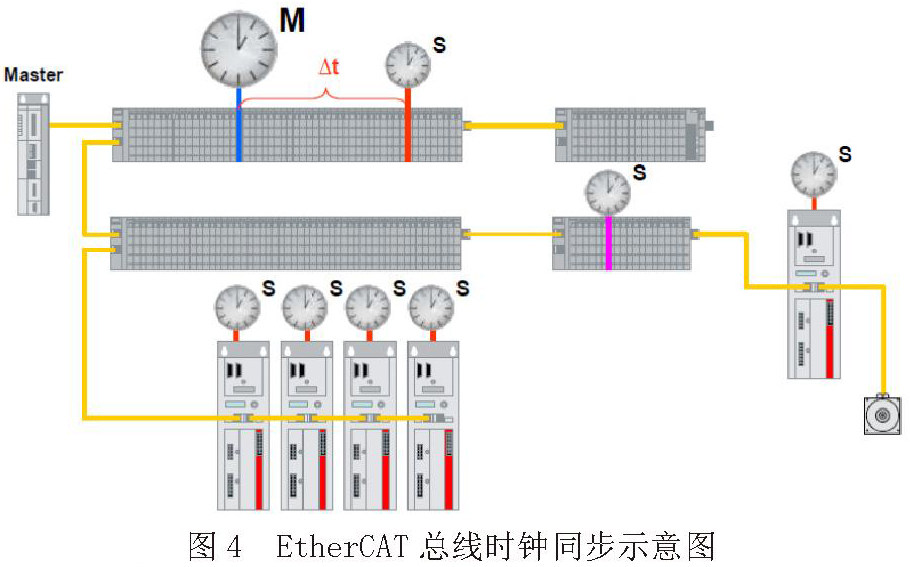

EtherCAT(Ethernet for Control Automation Technology)是基于以太网的高性能现场总线系统。该协议符合 IEC61158 标准。EtherCAT 具有高效的通信效率以及精准的数据同步性能,能够满足越来越高的自动化要求。EtherCAT 支持各种拓扑结构,如线型,星型,树形,总线型,可以实现多层次拓扑,可以自由组合各种拓扑。EtherCAT支持100BASE-TX模式,通过普通的工业以太网电缆可以实现两个节点间间距100M的通讯。每个 EtherCAT网段可容纳 65535 个节点,网络规模几乎无限。分布式时钟(DC)机制支持 EtherCAT 网络中两个从站之间的高精度时间同步。如图4所示,为EtherCAT总线时钟同步示意图。

本系统采用的是雷赛公司的DMC系列Ether CAT总线型运动控制卡,本控制卡具有以下优点:

1)EtherCAT总线节点之间采用标准6类网线连接,方便配电安装和维修;

2)EtherCAT总线接口处的RJ45网口,采用隔离型,抗干扰能力强;

3)多种控制模式,回零模式和定位模式等,可以区分相对坐标系和绝对坐标系,另外可以设置控制卡当前计数值与伺服轴编码器输出值保持一致;

4)可以用PDO和SDO通讯进行独立调试伺服轴参数和增益;也可以监测当前轴的状态;

5)PDO和SDO通讯接口参数的自定义,可以兼容不同品牌的伺服轴,也可扩展标准EtherCAT通讯定义之外的参数,方便二次开发。

6)支持总线节点故障和报警监控,实现远程诊断和伺服轴模拟运行,方便实现预测性维护。

7)总线负载能力强,最快可达250us,轴扩展方便,最多可扩展多达32轴。

在正常使用本系统中,总线的刷新周期设置为250us,所以可以忽略上位机到驱动器之间的总线耗时对整个控制延迟的影响。经过实际生产验证,该总线型运动控制卡是稳定可靠的。

3.上位机软件设计与实验数据

3.1上位机软件设计

主要介绍上位机软件架构,多线程控制,并发处理机制,强调这样设计有利于实现底层驱动采集和控制的实时性;逻辑控制的便捷性,报警处理的高效性等。附上架构框图

本系统的上位机软件是建立在windows操作系统上的,采用C#.NET程序语言设计。软件有界面管理层、业务逻辑层、设备驱动层、数据交换层、公共业务层等多层架构组成。界面管理层(ZY_MotionControlSystem)实现人机交互,完成操作指令的输入和生产状态的显示等;业务逻辑层(ZY_BLL)属于中间层的业务逻辑控制,实现整台设备的运动控制,数据生成和交换,各种通讯关系的交互;设备驱动层(ZY_Device)主要是调用运动控制的接口库,实现伺服轴控制等硬件操作;数据交换层(ZY_DAL)实现数据库的操作,配置文件的读取,数据log的记录;公共业务层(ZY_Commons)是实现每层业务交叉的公共属性管理等。

3.2实验结果

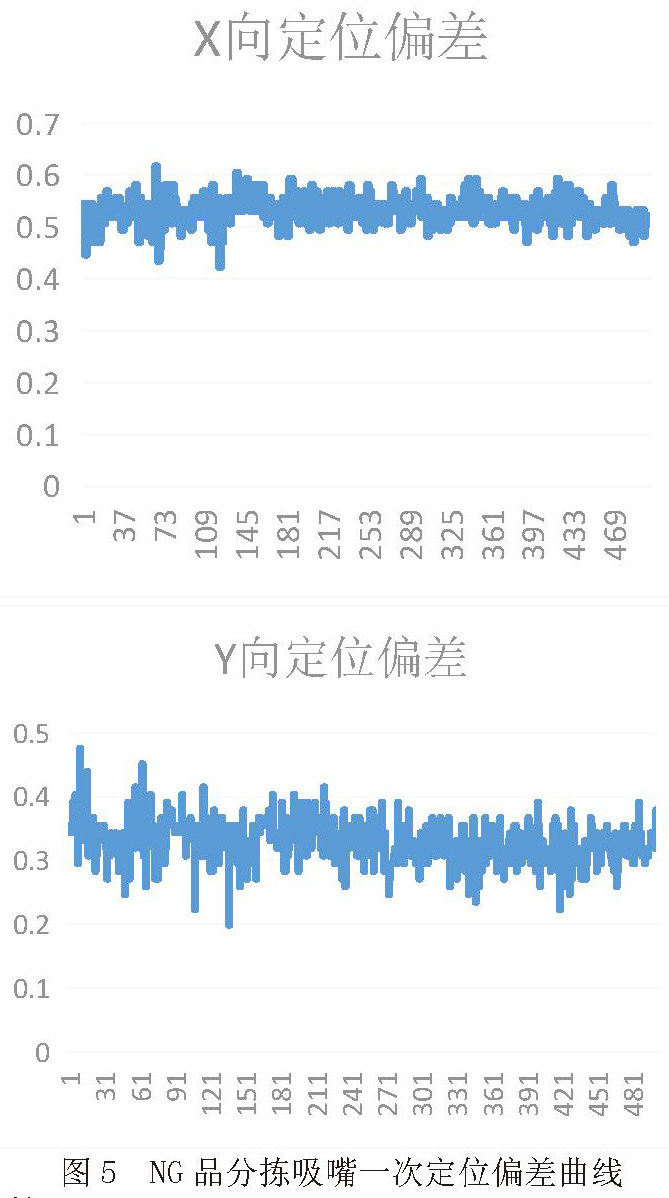

针对本系统在实际生产运行中,记录的伺服轴定位偏差的数据log进行分析,并绘制了曲线,如图5所示,是NG品分拣吸嘴的X向伺服轴和Y向伺服轴定位偏差的数据曲线,此定位偏差是引导定位相机拍照反馈出的定位偏差,不是伺服轴定位出现的实际偏差。在对500次定位数据样本的分析后,得出X向定位偏差的方差数据为0.025,Y向定位偏差的方差数据为0.034,可以得出结论是,本控制系统可以实现高精度定位需求。

参考文献:

[1]刘子娟等. 基于PMAC运动控制卡的风洞风速控制系统[J].机电一体化,2013.3

[2]李惠强.基于运动控制卡的高精度伺服系统探究[J].现代制造技术与装备,2018.7

作者简介:李秀杰,1986.01,男;汉族;山东嘉祥,研究生,中级工程师,从事工作:测控技术

京公网安备 11011302003690号

京公网安备 11011302003690号