- 收藏

- 加入书签

基于工艺流程和大数据的汽车塑料件电镀成本分析模型构建及应用

摘要:塑料电镀件广泛应用于汽车零部件装饰中,但由于工艺流程复杂、生产控制环节较多、耗材测算困难等因素限制,电镀成本难以核算。本文基于工艺流程及大数据分析,构建了单件成本模型核算方法,并将其运用在汽车企业塑料电镀件成本核算中,取得了良好的应用效果。

关键词:汽车,电镀,成本分析

电镀是以直流电进行电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程 [1]。在汽车生产过程中,汽车内外装饰件,机构部品及机能部品都涉及到电镀工艺。塑料电镀通常先通过化学镀在塑料表面获得导电膜,再利用用电气镀进行加厚,工艺流程较为复杂且质量控制难度较大[2]。

本文通过分析塑料电镀工艺流程和多年来电镀行业数据,构建塑料电镀件成本分析模型,并通过在国内大型汽车企业中的实际应用,验证该模型在成本核算中的可靠性和高效性。

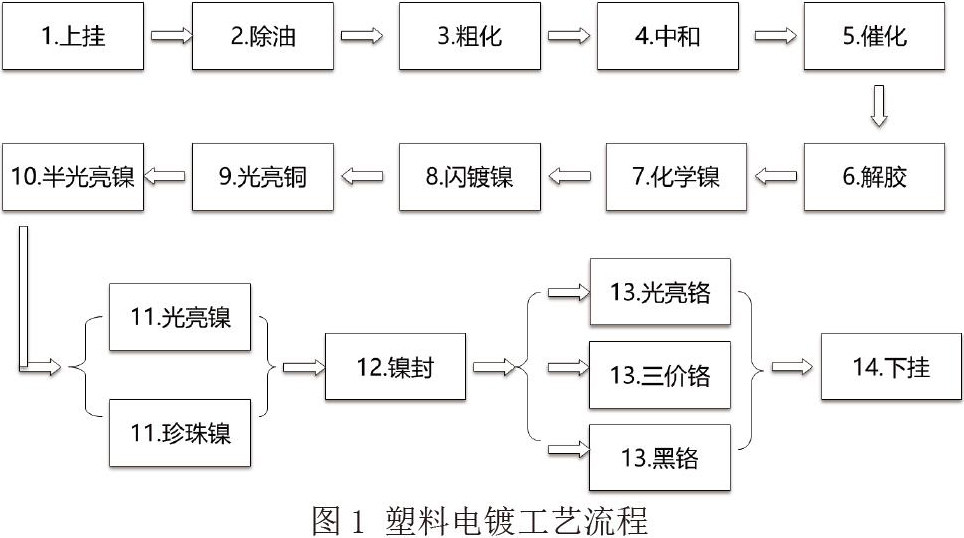

1 工艺流程

1.1 上挂

将零件固定在导电工装(挂具)上,使其能够和电源相连形成闭合回路。

1.2 除油

清洁零件表面的油脂、灰尘、汗渍等杂质,以防影响后工序处理效果以及电镀外观。

1.3 粗化

利用粗化液的强酸性溶解ABS塑料中的B(丁二烯)成分,使零件表面形成微观粗糙的“燕尾状”小孔,增加了电镀面与零件的接触面积与亲水性[3]。

1.4 中和

利用溶液的还原性,将零件表面藏留的铬酸还原祛除。

1.5 催化

胶体钯(Pd)被均匀吸附在零件表面燕尾状的小孔中,为后面化学镍反应的发生提供催化中心。

1.6 解胶

由于零件表面吸附的胶体钯被二价锡离子(Sn2+)所包裹,不具有催化活性。通过解胶工序,溶解钯周围的二价锡,使胶体钯裸露并具有催化活性[4]。

1.7 化学镍

使零件表面覆盖能够导电的镍/磷合金层(约0.2um),化学镍是电镀(铜、镍、铬)的基础。

1.8 预镀镍

化学镍层比较薄(0.2um左右),导电性能不佳。需要在化学镍表面增加一层预镀镍,增加零件导电性。

1.9 光亮铜

在零件表面镀上一层厚约15~25um平滑而柔韧的铜层,增加零件与整个镀层的结合力、耐温变能力以及耐腐蚀性。

1.10 半光亮镍

该镀层具有良好的延展性及整平性,同时可以增强零件机械性能和耐腐蚀性能,使零件外观呈半光亮状。

1.11 光亮镍/珍珠镍

在零件遭受腐蚀介质产生腐蚀时,作为阳极性镀层优先腐蚀,避免了大而纵深的腐蚀结果,延缓零件腐蚀的速率。

1.12 镍封

在光亮镍溶液的基础上在电镀溶液中添加一些不导电的细小微粒(一般直径约0.5um)左右,在电镀过程中镍不断在零件上沉积,同时这些微粒也被带入了镀层。

1.13 光亮铬/三价铬/黑铬

光亮铬镀层呈耀眼的银白色,使零件达到最佳的装饰效果。

三价铬镀层色泽较光亮六价铬稍暗,耐腐蚀性能及硬度没有六价铬好,较六价铬更环保。

黑铬镀层外观呈光亮黑色(略偏黄),是铬和三氧化二铬的水合物,晶粒呈树枝状结构。

1.14 下挂

将零件从挂具上摘下,进行检验、包装。

2 成本分析

2.1 模型构建

国内对环境保护的重视,电镀企业环评日趋严格,电镀企业资源受限;塑料电镀件工艺复杂,质量控制成本高;消耗定额难测算,导致塑料电镀件的成本不透明。

常见的“相同产品比价法”分析范围受限,分析结果偏差较大。“经验估算法”则是参考历史数据,按(产品表面积)*(2元/平方分米)进行分析,很难用于分析结构复杂的产品。“经验估算修订法”是按(产品表面积)*(1.5~2.5元/平方分米)进行分析,在实际应用中,难以选择成本合理值,成本分析结果偏差较大。

结合电镀工艺流程分析结果,通过收集行业数据,运用大数据分析,可以将成本分摊至单件,即“单件成本模型”。计算方法如下:

(整线投资摊销+运行成本+环保处理成本)/年度循环数/单循环挂具数=单挂电镀成本(1)

单挂电镀成本/单挂产品数(按满挂计算)=单件产品电镀成本(2)

2.2 模型应用

利用在国内东北、华东、华南3个地域4个省市6家电镀企业实际调研所得数据,以光亮电镀为例,对“单件成本模型”进行验证,计算结果如表2所示。可见,模型计算结果与实际调研所得结果基本一致。

在确定单挂成本后,即可通过确认产品尺寸及挂具尺寸→分析每挂产品数量→计算单件电镀费用分摊→计算产品总成本。以某品牌全系散热器格栅产品为例,利用该方法进行成本核算。核算结果显示,模型计算价格更接近产品真实成本。

2.3 模型局限性

受电镀工艺及产品种类的影响,“单件成本模型”的应用主要受一下3方面限制。

1)电镀线类别。电镀线要求为龙门线,因为环形线的投资额较低,电镀产品尺寸受限。

2)挂具尺寸。核算的挂具尺寸为接近1.8*2m,不包含铜臂的尺寸。

3)产品结构。产品投影面积越大,挂具利用率越低,电镀费用越高;产品投影面积越小,挂具利用率越高,电镀费用越低。

3 结论

通过理论分析与实际应用,本研究可以得出以下结论。结合工艺流程和大数据分析结果构建的“单件成本模型”,可以更为准确计算汽车电镀塑料件成本,并且有助于汽车企业核算采购费用,降低采购成本,同时也利于电镀厂商成本内控优化。

参考文献

[1] 李鹏.塑料材料电镀及缺陷分析[J].汽车与驾驶维修(维修版),2018(03):116.

[2] 盖彦青, 刘小斐, 王慧. 汽车塑料件电镀镍-铬合金镀层的研究[J]. 电镀与环保, 2019, 39(4): 1-3.

[3] 郭伟荣, 曾鑫. ABS 塑料电镀自动线生产工艺[J]. 2014(重庆)国际表面工程论坛暨第十二届全国表面工程·电镀与精饰年会, 2014, 337-343.

[4] 周明,金斗河, 王迺昌.塑料表面导电处理简易新方法及其在塑料电镀中的应 用[J].塑料工业,2016,(01):50-51.

[5] 高耸. 汽车塑料电镀工艺对塑料耐腐蚀性能的影响及研究[D].吉林大学,2017.

作者简介:马琳(1987-),男,学士学位,工程师,研究方向为汽车零部件成本控制与管理,邮箱380202463@qq.com。

京公网安备 11011302003690号

京公网安备 11011302003690号