- 收藏

- 加入书签

散货码头门座式起重机利用率与使用年限分析

摘要:门座式起重机通过生产制作投入生产后,由于使用单位的繁忙程度和载荷状态往往达到或者超过设计时所设想的等级,使得总体使用年限受到一定影响。有需要根据相关国家标准和实际使用情况进行分析,对当前使用条件下的整机和主要机构的使用年限进行预估,从而对门座式起重机大修和更新起到一定指导作用。

关键词:门座式起重机 利用率 使用年限

一、引言

设计选型时,门座式起重机(以下简称门机)工作级别是按门机的利用等级和载荷状态来划分的。划分工作级别的目的是为设计、制造和用户的选用提供合理、统一的技术基础和参考标准,以取得较好的安全、经济效果,使门机的工作状态得到比较准确的反映。

门机通过生产制作投入生产后,由于使用单位的繁忙程度和载荷状态往往达到或者超过设计时所设想的利用等级和载荷状态。需要根据相关国家标准和实际使用情况进行分析,对门机整机和机构的使用年限进行预估,从而对大修和更新起到一定指导作用。

二、门机工作级别与利用等级

在选择门机进行生产作业时,为了使机械适应不同的工况和作业要求,在设计和选用门机、结构及其零部件时,需要对门机零部件划分工作级别。

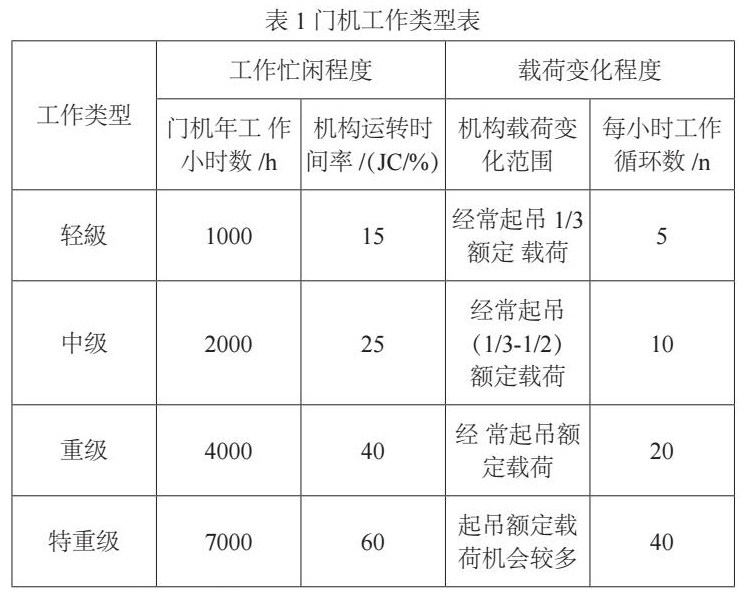

1、门机工作类型

为了安全在门机使用中,必须考虑门机的工作类型合理使用。门机工作类型是表示门机工作忙闲程度和载荷变化程度的参数。

2、门机的利用等级

门机的设计预期寿命,即门机从开始使用到报废时完成的总工作循环数。“一个工作循环”,即从地面起吊一个物品开始,到开始起吊下一物品时,包括门机中途停歇和正常运行在内的全过程。 门机的利用等级是按表 2 所示,将门机可能完成的总工作循环数细分为 U0、U1、U2……U9共10 个等级。

3、门机的起升载荷状态级别

门机的起升载荷状态级别,即该门机最初设定的服务年限内各起升载荷值及其对应的起吊次数,这在一定程度上取决于门机的额定起升载荷值和总的起吊次数之间的比值。一般来说,门机的载荷状态可划分为四个级别。表 3给出了4个载荷谱系数 KP,不同的取值代表者不同的载荷状态级别。

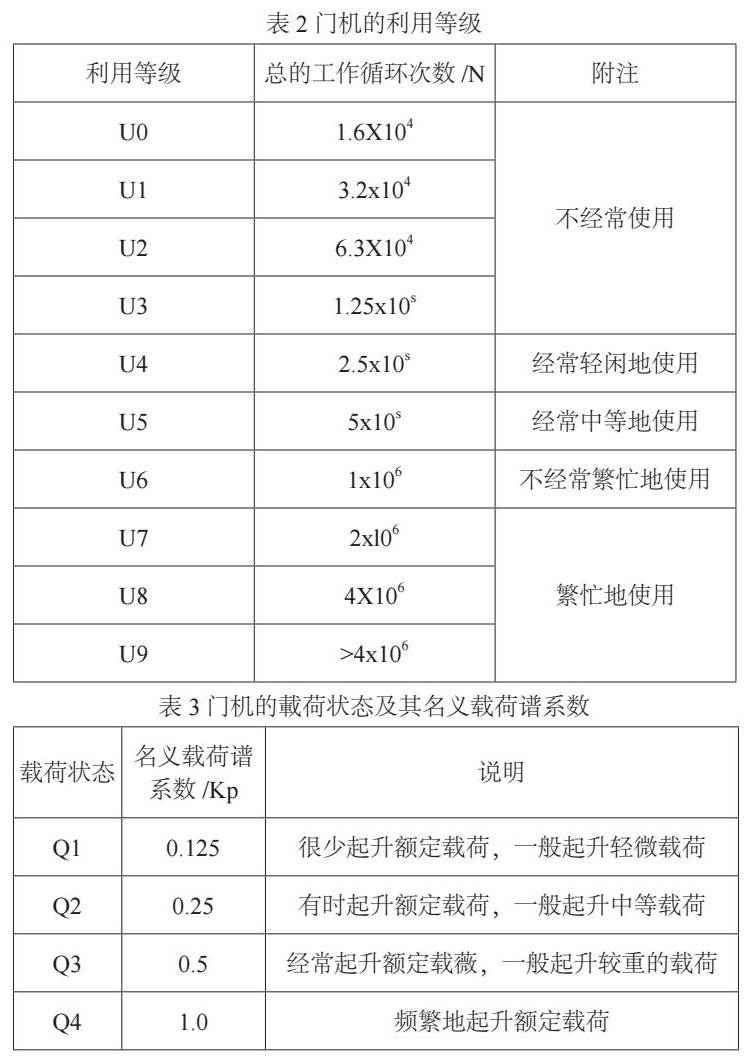

4、门机的整机工作级别

门机的工作级别按等寿命原则划分,即门机在不同载荷级别和不同使用等级下具有相同的寿命则划归为一组(Ai),使得在工作级别表中形成“对角线”排列原则。根据门机的 10 个使用等级和 4 个载荷状态级别。如表4所示,门机整机的工作级别可划分为 8 个级别。

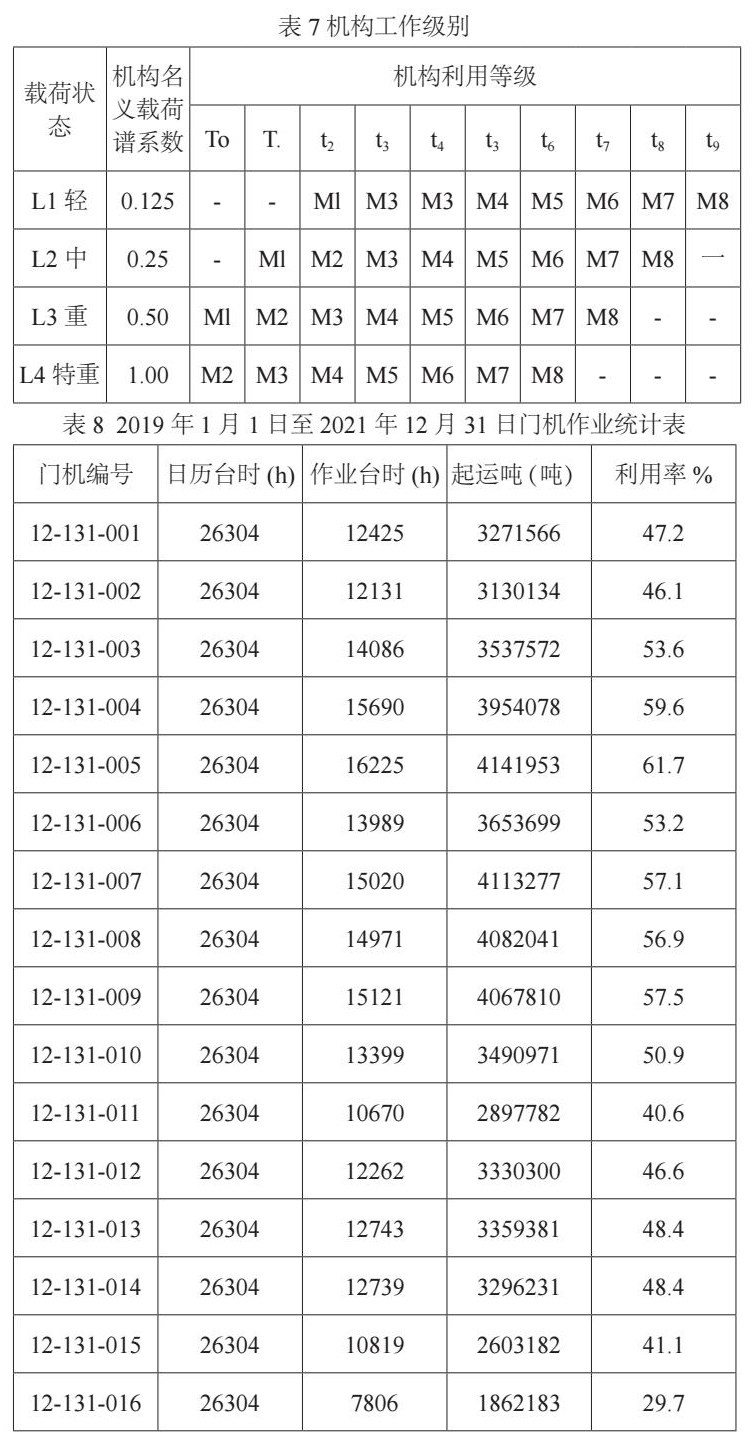

5、门机机构工作级别

1)机构工作级别是根据机构利用等级(见表5) 和机构载荷状态(见表6)分为M1-M8级(见表7)。

三、问题的提出

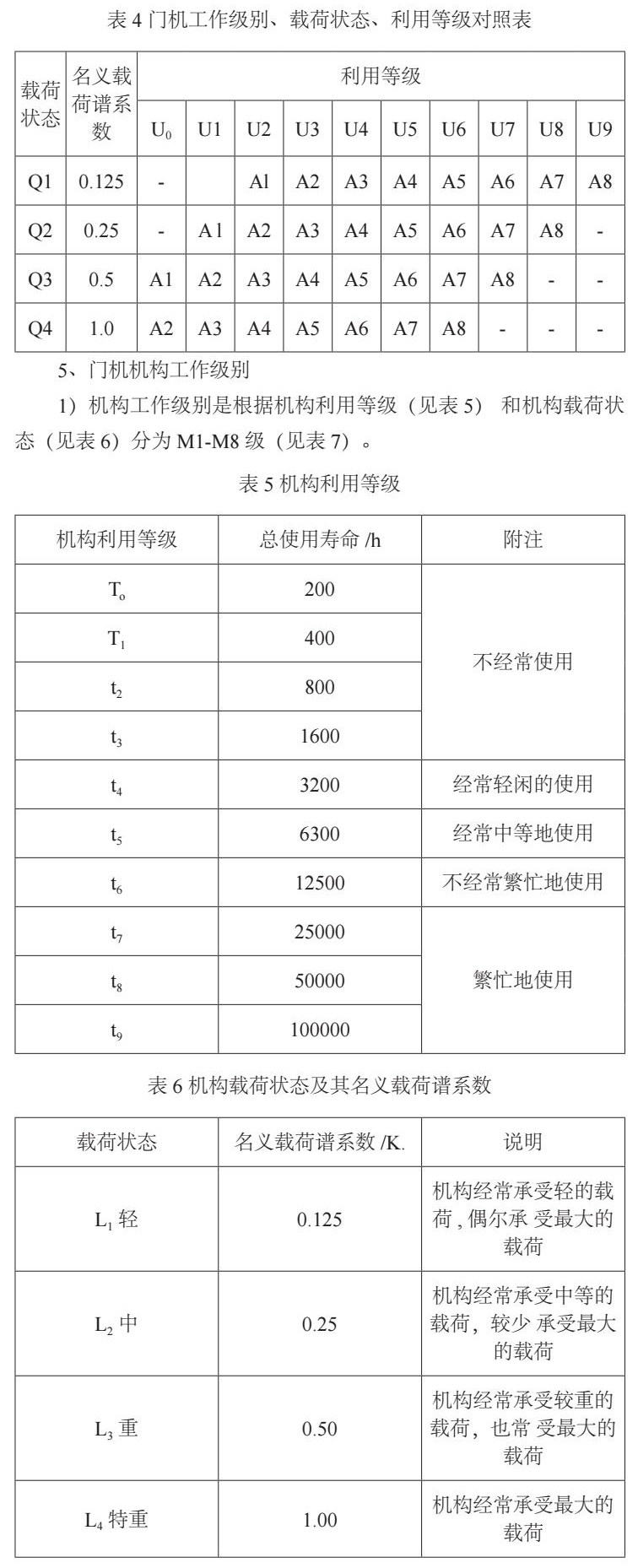

江苏连云港某公司自2008年至2013年陆续投产16台40T门机,主要从事煤炭、矿砂等散货作业。近年来生产量持续上升,门机的利用率居高不下。经过数据统计(见表8),2019年至2021年,16台门机的年平均利用率为49.9%,单台门机年平均工作台时为4377小时,单台门机的年平均作业量为114万吨。单台门机最高年平均利用率达到61.7%,单台门机最高年作业量138万吨。

门机近几年陆续出现结构和机构上的故障,比如变幅齿条的断裂,减速箱齿轮的损坏,各处结构件的疲劳裂纹,这些故障或者隐患的发生不但需要停机进行修理影响正常生产,也给设备安全带来巨大隐患。

这些故障和隐患不禁让技术人员提出疑问,门机的使用是否超过了设计的工作级别等级,按照目前的利用率和负荷来使用门机,会否缩短门机的总体使用年限,后续如何合理安排门机的大修和更新时间,都是本文探讨的问题。

四、门机利用率与整体使用年限分析。

通过查询门机的使用说明书可得,目前这16台门机均按照工作级别A8进行设计。设计时预估的门机利用级别为U8载荷状态为Q4,因为受材料和加工条件所限,目前规定的最高工作级别只有A8,按照表4只能选择A8的工作级别进行设计。

由于该公司属于散货码头,门机作业几乎都是使用抓斗进行卸船作业,载荷状态是Q4。通过查询表3可知,门机实际应该对应的利用等级为U6,查询表2得到门机的全寿命工作循环为100万次,按照每次门机满载40吨除去抓斗重量计算,理论上单台门机的全寿命极限转运量M=(40-16)X100=2400万吨。

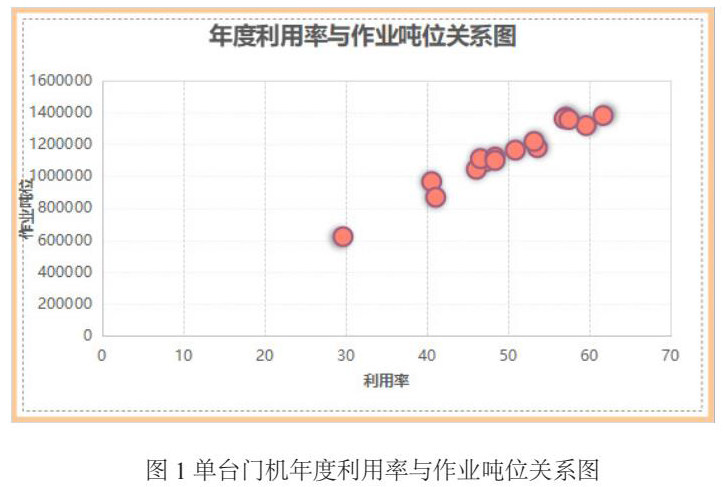

根据上述表4,对近3年门机作业量和利用率进行数据分析,得出年门机利用率与操作吨位关系图表,如下图1所示,门机利用率U与操作吨位T之间存在比例关系。

比例K=(T1/U1+T2/U2+。。。Tn/Un)/N=2.287,K含义为单台门机每增加1%点年度利用率则年作业量增加2.287万吨。

结论:对目前情况下现有墟沟东作业区的门机进行理论计算,门机在年平均利用率49.9%情况下的门机理论平均使用年限L=M/(U*K)=2400/(49.9X2.287)=21年。

根据目前港口要求,门机使用使用年限为25年。那么在目前的统计方式和作业环境下,要想达到预期使用年限,通过计算,其最佳的利用率应该控制在42%左右。

五、利用率与主要机构使用年限分析。

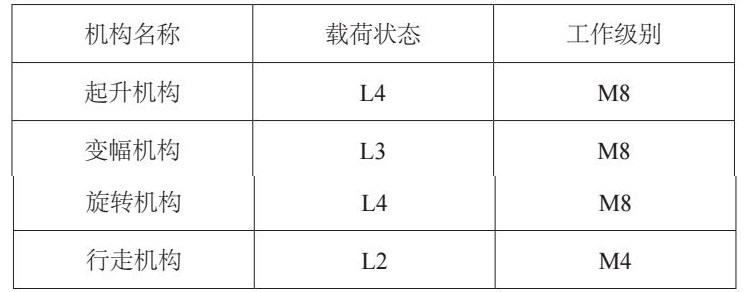

通过查询门机的使用说明书可得,目前16台门机机构工作级别如下所示:

通过查询表6可知起升机构、变幅机构、旋转机构、行走机构对应的使用级别分别为T6、T7、T6、T4,对应表4的机构总理论使用寿命分别为12500小时、25000小时、12500小时、3200小时。由于行走机构动作较少不便于现场统计,且不属于主要工作机构,本文不对行走机构进行分析。

表8统计表中有门机的工作台时,但是这个时间并不是门机的实际的动作时间,还包括工作期间门机的等待时间。我们需要根据较为准确的吨位数据大致计算出门机的实际动作时间。根据上文第四条得出的经验数据K值,即门机每增加1%点年度利用率则年作业量增加2.287万吨,而需要达到这个作业量,门机至少需要工作约952个循环。按照目前门机的年平均利用率49.9%计算,年实际作业循环数约为47504次。

通过一段时间对现场门机作业统计,门机一个完整工作循环平均时间约为140秒,起升机构运行的平均时间约为95秒,旋转机构运行平均时间约为81秒,变幅机构平均约为75秒。

通过以上实测近似数据,我们算出门机年实际动作时间约为1847小时,门机起升机构实际动作时间约为1253小时,门机旋转机构实际动作时间约为1069小时,变幅机构实际动作时间约989小时。

结论:通过机构利用级别的使用寿命,可计算在目前平均利用率49.9%的情况下,门机起升机构、旋转机构、变幅机构的理论使用年限约为9.98年、12.7年、12.6年。初步可以得出门机大修的最佳平均年限约为10-12年左右,这时候门机各机构均接近其理论使用年限,这时大修是比较经济的。

六、小结

本文根据国家标准关于门机工作级别、利用等级相关标准,基于公司近三年门机作业统计数据进行分析,反向推导出了目前作业条件下的门机整体和主要机构的预计理论使用年限。为后期作业区门机大修和更新时间的确定提供参考。本文涉及到的利用率是由目前该公司设备管理系统根据作业数据自动统计得出的,所以得出的相关结论仅适用于该公司的门机,其他地区和公司的门机可按照本文的方法进行数据的统计分析,应可得出近似结论。另外本文推导出的使用年限仅作为一个理论参考值,具体门机的使用年限还与设备的维保使用等等情况息息相关。

参考文献

[1]王文华.起重机工作级别的合理选用[J].机械设计与制造,1989(01):21-22.

[2]贾华川.桥梁式起重机工作级别的确定及其在实际中的应用[J].甘肃冶金,2008(03):14-16

[3]李立新,潘辛敏.对起重机工作级别的认识和思考[J].中国特种设备安全,2007,23(12):14-17.

[4]GB/T3811-2008起重机设计规范

京公网安备 11011302003690号

京公网安备 11011302003690号