- 收藏

- 加入书签

基于S7-1200PLC的双工位自动包装机控制系统设计

摘要:本文设计的自动包装生产线主要包括:袋库机构、取袋机构、对中送袋机构、上袋机构、夹袋开口机构、夹口导引机构、夹口移包机构、立袋输送机构、螺旋给料机构等。分析了设备的工艺流程,阐述了控制系统的硬件设计,并给出了详细的自动工艺流程图。通过西门子S7-1200PLC对整个自动生成线的工作流程进行控制,对工作过程中出现的送袋超时、供袋异常、物料不足、码垛联锁等故障时,发出声光报警。与同类型包装设备相比,由于双工位同时运行,该自动化设备具有效率高,称量精度高,并且运行可靠,操作简单和维修方便等特点。已经应用于蔚蓝生物滨州工厂,运行良好,具有很好的推广价值;

关键词:双工位 S7-1200 自动化生产线

图书分类号:TB48

0 引言

自动包装机包装系统是化工行业、食品行业、生物助剂行业常用的包装方式,有的物料有有腐蚀性、黏着力大,不易下料和包装,有的物料需要称量准确、自动上袋、重量检测、自动运输、除尘等。以前的生产线需要配备多个工人操作,不能实现流水线的自动化。尤其是生产任务繁重的时候,需要每个环节高度配合,费力、费工时,而且有些物料对工人的身心健康有一定的影响[1]。市面上大部分都是单工位自动包装,生产效率普通比较低;随着国家智能化自动化的推进,我公司实现了双工位自动上袋、双工位自动称量、自动包装、自动贴标、自动缝合热合等,并且完成自动输送等功能,通过输送线,并输送到下一生产线,进行检测和自动码垛,紧密生产的无缝联接,减少物料的储存时间,节省人力、物力、提高生产效率,保证交货的需求速度,满足客户要求[2]。

1 系统组成

1.1 工艺流程

双工位自动包装生产线可分为称量、包装和缝合三部分[3]。称量部分主要由:螺旋给料机构、包装称等组成。包装部分主要由:袋库机构、取袋机构、对中送袋机构、上袋机构、夹袋开口机构、夹口导引机构、夹口移包机构等组成。缝包部分主要由:立袋输送机构、标签机和三合一缝合机等组成[4]。

1.2 系统组成

(1)袋库机构:袋库机构主要由20个放袋工位,每个工位能放置大概70个编织袋(跟编织袋厚度有关),大概总共能放置1400个编织袋,主要由工位安装框架、链条、链轮及各防护板组成。主要功能是给套袋机提供编织袋。

(2)取袋机构:取袋机构主要由伺服电机、丝杠皮带、真空方管、吸盘、取袋气缸及各连接板组成。其功能是将在袋库机构的包装袋,每次用真空吸盘吸取两个包装袋通过取袋气缸放到送袋平台上,等待送袋平台上的包装袋通过对中机构送走后,可以继续放下两个包装袋[5]。

(3)对中送袋机构:对中送袋机构由对中装置、送袋轮和送袋压轮组成,包括对中气缸、驱动电机、送袋轮、送袋压轮、压轮气缸等。其功能是将取袋机构送过的包装袋对准中心线后,继续向上袋位置输送。

(4)上袋机构:上袋机构包括上袋回转轴、伺服电机、撑袋手臂、夹袋爪和夹袋气缸等。用夹袋爪和夹袋气缸将包装袋袋口撑开后,通过上袋回转轴将包装袋转接到夹袋开口机构的过渡机构。

(5)夹袋开口机构:夹袋开口机构包括下料桶、料门开闭气缸、夹钳摆动气缸、料袋开口升降气缸,用来实现包装袋的物料填充,料袋封闭及袋口平整工作[6]。

(6)夹口导引机构:夹口导引机构包括皮带驱动部分、丝杠传动部分、袋口导引部分。夹口导引机构下方有输送机,与袋口导引配套使用。满物料袋子由夹口导引机构整体输送过来后,通过气缸夹住袋口引导,将袋子送到三合一封包机进行封包。袋口导引机构通过调节变频器频率来调整送袋速度,方便调节与热缝合机速度匹配。导引机构提高了包装袋袋口整形的质量与工作效率。

(7)夹口移包机构:夹口移包机构包括夹口部分、抱袋部分以及伺服电机部分。袋子在装满物料之后,降落一定的高度,夹口装置与抱袋装置同时迅速夹紧袋口、抱紧袋子,然后通过移包装置将袋子送到后端夹口导引机构中。

(8)螺旋给料机构:螺旋给料由大小两个蛟龙及截料门组成,刚开始工作时,两个蛟龙同时工作,将要达到秤的设定值时,大蛟龙停止工作,小蛟龙电机频率降低,直到达到秤的设定值。截料门关闭[7]。

(9)包装称:包装秤主要由称重框架、称重料斗、称重料斗门、及称重传感器组成。称重时称重料斗门关闭,螺旋给料器配料完成后,等待下料信号。下料信号发出后,秤斗料门打开,物料落下。

2 控制系统实现

2.1 控制系统硬件设计

双工位自动包装控制系统的电气部分分为3层[8]:

第一层为上位机。上位机选用的是昆仑通态的触摸屏,选型为10寸TCP1061Ti,利用MCGS软件开发出一套双工位自动化包装的监控系统,作为实时监控和发出指令的中枢,向下位机S7-1200通过西门子的PN总线协议发生指令,下位机PLC控制设备自动运行。

第二层为现场控制层(下位机)。考虑到生产线所需的输入输出点数选择S7-1200的CPU1215C,4个SM1221(输入16),4个SM1222(输出16),2个PN远程IO模块16点输入GXPI-DI16,1个PN远程IO模块GXPI-DO16,1个PN远程IO模块GXPI-DIO16。作为核心控制中心,根据上位机或操作盘发出的指令,对自动生产线进行实时控制[9]。

第三层位现场现场传感器和执行器。执行器主要是4个台达伺服电机,10个台达变频电机6个普通的电机,及一些亚德客气缸等,传感器主要是一些光电开关,磁性开关,接近开关等组成。

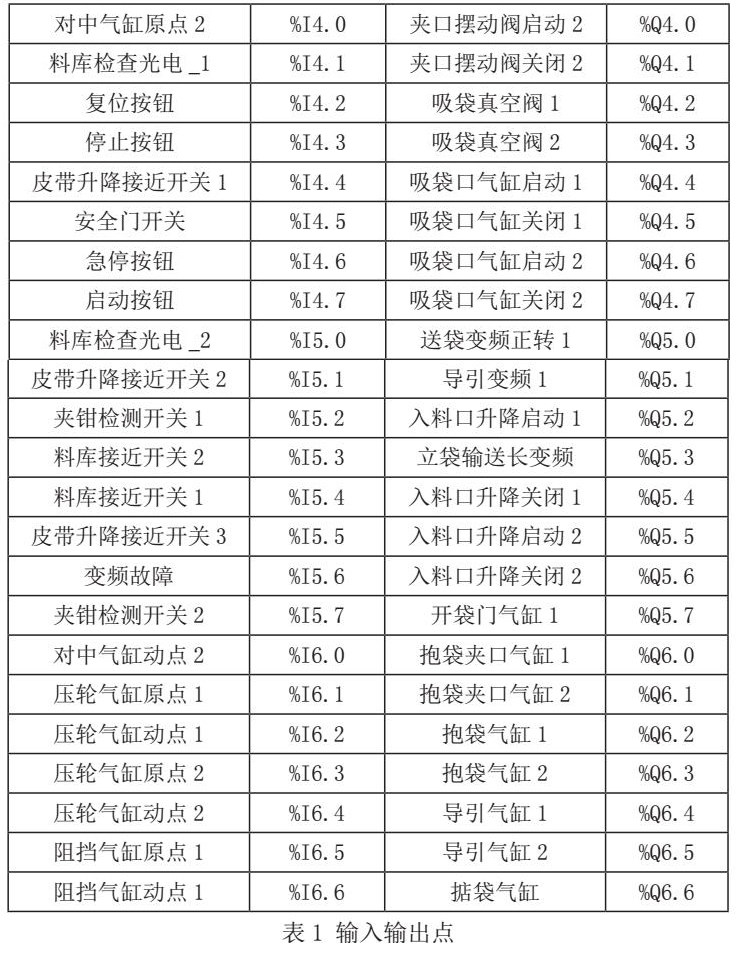

2.2 I/O变量定义

本控制系统,由于使用PLC数字量点位比较多,如图表1所示,显示部分输入输出点。

3 控制系统软件设计

3.1 功能设计

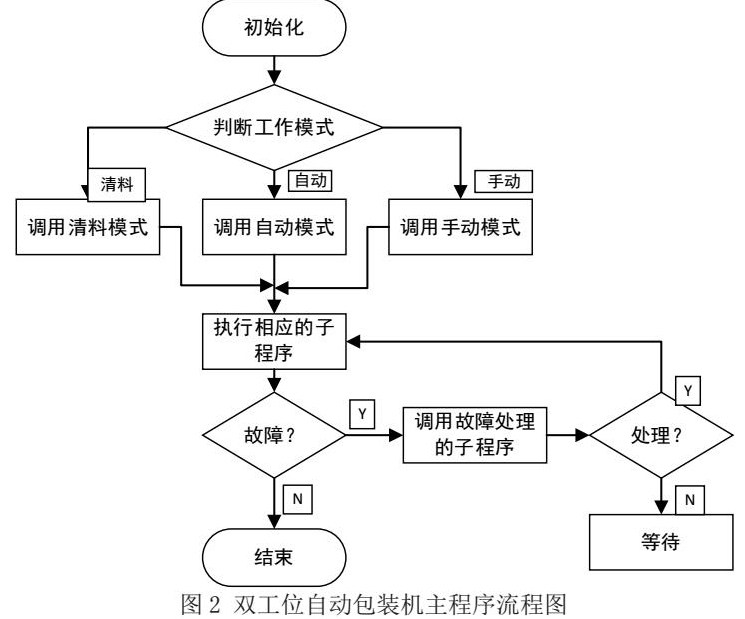

双工位自动包装控制系统有3种工作模式,分为自动模式、手动模式和清料模式、。自动模式是进行自动吸袋、运袋、开口、套袋、称量、灌装、移包、缝合等一系列的动作,完全不需要人参与。出现问题故障,可暂停处理,处理完毕后继续运行。手动模式是可以手动操作每个气缸或电机单独动作。当在自动模式无法进行简单处理的故障时,需要转到手动模式进行处理,然后重新运行设备[10]-[11]。清理模式是自动操作清除最后一车物料。

3.2 工艺自动化流程

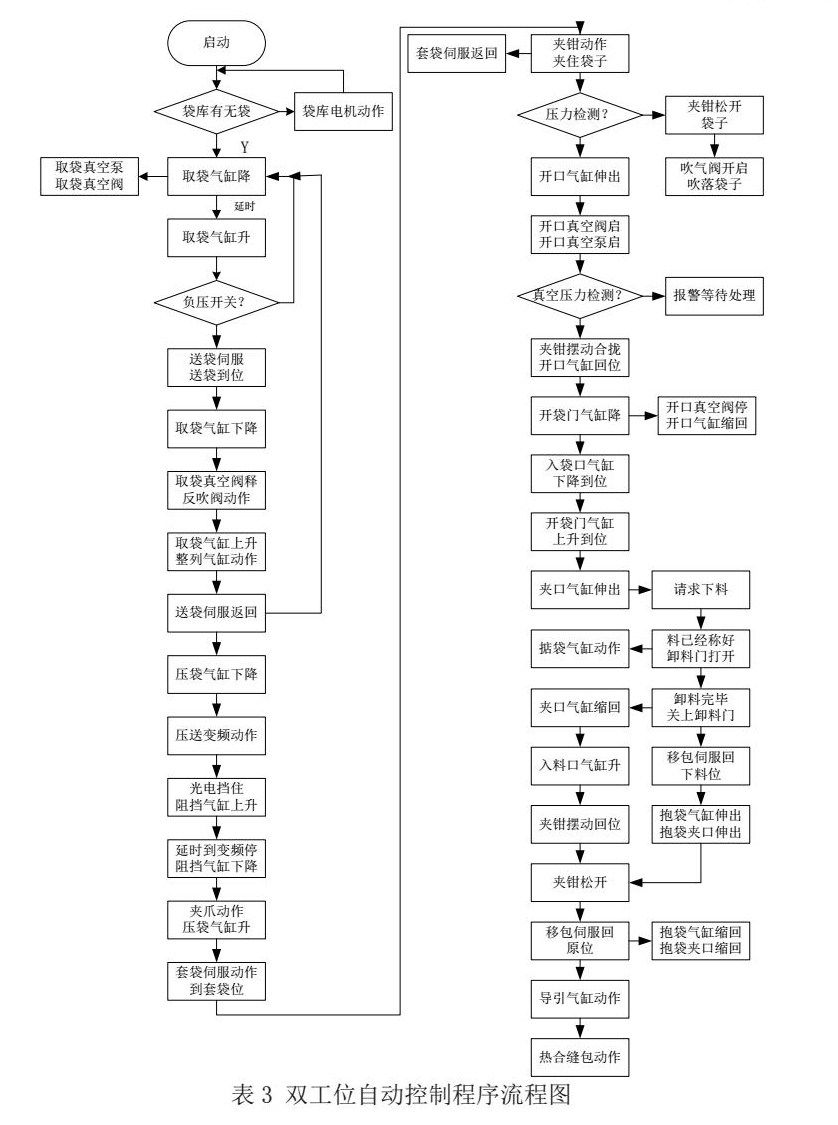

双工位自动包装机控制系统的主程序流程如图2所示[12]。包括自动模式子程序、手动模式子程序、清料子程序、故障处理子程序、伺服电机控制子程序等。其中 自动模式程序流程,采用结构化顺控编程[13]。自动模式程序分4个自动顺控循环,袋库循环,上袋循环,称量循环,运输缝合循环。这4个自动循环相互独立,中间用接口数据连接,这样就减少时间,提高节拍。如图3所示,显示了详细的每步动作。由于篇幅所限,其余程序流程不做详细介绍。

4 结束语

针对饲料添加剂包装产业技术的发展要求,以双工位包装机为研究对象,设计了基于PLC的双工位自动包装控制系统。采用双螺旋给料的称量机构,并采用一定的算法,提高了控制的精度,使称量偏差控制在0.3%。由于是双工位的,所以生产效率大大提高了。该控制系统针对生产工艺合理的分析和优化,编程时减少中间停顿环节,使每袋的罐装周期最小化。从而提供生产效率。采用Profinet总线通讯,增强干扰能力,提高相应速度,采用伺服控制,提高了定位精度和运行速度。从而提高生产效率本系统操作简单,运行平稳,有详细的故障信息,便于维修。

参考文献:

[1] 李春.传感器在包装码垛系统中分析与应用[J].电工技术杂志,2004,(3):14-36.

[2] 谢国强.基于S7-200白炭黑反应釜自动控制系统的设计[J].工矿自动化.2010,(12):111-114.

[3] 吴丽.电气控制与PLC应用[M].北京:兵工业出版社,2001:5-11.

[4] 蔡明学.基于三菱PLC码垛生产线运动控制系统设计[J].智慧工厂,2017.(12):58-60.

[5] 程亮.基于粉状物料的全自动大袋包装机的研究[J].盐科学与化工,2017.(2):29-34.

[6] 葛畅.基于PLC的伺服装箱机控制系统的设计[J].包装与食品机械,2019(8):40-42.

[7] 杨新顺.基于多控制器的包装生产线控制系统设计[J].包装工程,2017, 38(11): 165-169.

[8] 李本红.基于PLC和触摸屏的食品包装自动化生产线系统设计[J].机电工程技术,2014,43(1):9-13.

[9] 徐海飞.高速小袋包装机控制系统及关节技术研究与设计[D].天津:天津科技大学,2016.

[10] 刘海生,张俊,李涵,等.全自动立式颗粒包装传动系统及横封机构的改进与仿真[J].食品与机械,2015,31(4):94-96.

[11] 杨传民,刘铭宇等.给袋式包装取袋机构运动学分析[J].农业机械学报,2013,44(S2):161-166.

[12] 周亮,李珍.基于PLC的液体袋包装机控制系统的设计[J].包装工程,2013,34(1): 88-91.

[13] 蔡森.基于PLC技术的敞口包装机电气控制系统的设计[J].机电信息,2011(18):150-151.

京公网安备 11011302003690号

京公网安备 11011302003690号