- 收藏

- 加入书签

基于轮廓多边形的复合连续轨迹规划的电弧增材制造方法

摘要:随着重大装备对动力功率不断提升的发展要求,船用柴油机零部件的性能、可靠性、轻量化要求也变得更高,汽缸盖作为柴油机中关键的零件之一,主要是采用传统的铸造工艺生产,但铸造过程中容易产生气孔、夹杂、缩孔、裂纹等缺陷,这些缺陷会影响气缸盖的机械性能和耐久性,因此本文采用电弧增材制造的方法完成了汽缸盖的制造过程,不仅能够提高成形效率,还能提升其力学性能。而气缸盖类零件具有复杂内腔和悬垂特征,常规的轨迹填充方法会导致内部未填充,因此本文提出了基于轮廓多边形的复合连续轨迹规划方法,轨迹规划算法包括四个步骤:路径元素生成、路径元素组合、局部连接和全局连接。最后,通过实验验证了方法的有效性,并完整的制造出汽缸盖零件。

关键词:电弧增材制造,汽缸盖类零件,连续轨迹规划

引言

随着重大装备对动力功率不断提升的发展要求和排放法规的日益严格,国外主流柴油机生产厂商在领先的基础上,持续推出功率密度更高、性能指标更为先进的柴油机。船用柴油机零部件的性能、可靠性、轻量化要求更高,使得我国船舶柴油机的研制和推广面临更大的压力[1]。汽缸盖作为柴油机中关键的零件之一,与活塞共同形成燃烧空间、具有密封气缸和承受高温高压燃气的作用[2]。目前气缸盖生产主要是采用传统的铸造工艺生产,历经多道工序,生产周期较长,且传统铸造过程中会产生较多的废料,增加材料成本以及对环境造成影响,此外,铸造过程中容易产生气孔、夹杂、缩孔、裂纹等缺陷,这些缺陷会影响气缸盖的机械性能和耐久性[3-4]。

电弧增材制造技术(Wire and Arc Additive Manufacturing,简称WAAM)作为一种新型的金属3D打印技术,具有快速原位成形制造复杂结构零部件的能力[5]。该技术利用电弧作为热源,通过熔化金属丝材在规划的路径上层层堆积成形三维实体金属构件,制造成本低,制造自由度高、成形效率高,特别适合于大型尺寸及中低结构复杂度的金属零件形性一体化成形[6]。可在航空航天、船舶制造、汽车工业等领域中制造大型金属零部件,例如涡轮盘、喷嘴、翼梁、螺旋桨等,其在材料利用率、成型效率、设备成本等方面展现出显著优势[7-10]。目前已有研究利用增材制造技术生产小型汽缸盖,Jamee Gray等人使用激光粉末床熔融生产小型内燃机汽缸盖[11],结果表明,增材制造汽缸盖的最终孔隙率约为铸件孔隙率的1/25,并在测试过程中良好运行。而利用电弧增材制造技术生产大型船用内燃机汽缸盖的研究鲜有报道,利用电弧增材制造技术开展内燃机汽缸盖的快速绿色制造具有重要意义。

电弧增材制造过程中,采用合理的材料设计、工艺优化、路径规划和过程监控可以有效降低电弧增材结构件的变形和缺陷[12]。路径规划作为电弧增材制造中的关键步骤,沉积路径的生成需要独特的路径规划方法,考虑焊接热输入、熔池流动、冷却速率等因素,以确保沉积过程的连续性和零件质量[13-14]。例如,Xu等人提出了一种基于主应力取向场的新型连续平面路径规划算法[15],完全避免了打印过程中的空行程,提高沉积了效率,同时确保零件的几何精度和表面质量。He等人研究了多弧协同增材制造螺旋桨支架成型策略和路径规划方法,形成五弧协同增材制造支架[16],成型精度为±0.6mm,机械性能高于相同成分的铸件,成型效率达到1800cm3/h。总之,路径规划在电弧增材制造中不仅关系到生产效率和成本,还直接影响到零件的几何精度、表面质量以及材料利用率。

路径规划是电弧增材制造中的关键步骤,其关乎成型质量、沉积效率、生产成本等。在平面切片轮廓中,多分支结构是最常见的形状结构类型,但是缺乏可靠的连续轨迹规划方法。现有的连续轨迹规划算法往往局限于特定形状,且在路径连接处容易产生气孔和成形轮廓精度差而导致的加工余量大等问题。这些限制阻碍了电弧增材制造技术的广泛应用和发展。本文提出了一种基于轮廓多边形的复合连续轨迹规划算法,通过消除沉积过程中的非生产性移动时间,显著提高了沉积效率,最后通过实验验证了该方法的有效性,并完整的制造出汽缸盖零件。

1 复合连续轨迹规划方法

1.1路径元素生成

1.1.1建立平面切片轮廓中多边形的相对关系

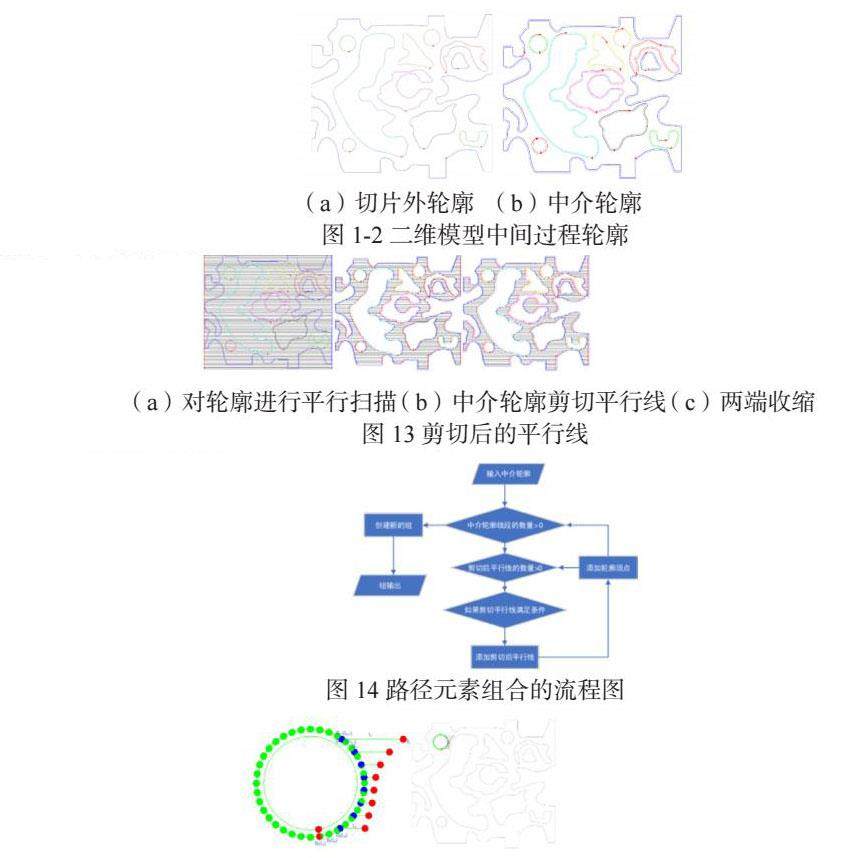

首先建立平面切片轮廓中多边形的相对关系,平面切片轮廓由外部多边形和内部多边形组成。首先,对每个多边形计算深度数,即包含该多边形的其他多边形的数量。深度数为偶数的多边形被视为外部多边形,而深度数为奇数的多边形被视为内部多边形。其次,外部多边形的顶点按逆时针方向排序,内部多边形的顶点按顺时针方向排序。例如,在图1-1中,数字为多边形的深度数,箭头为多边形的方向,只有一个深度为“0”的多边形是逆时针方向的,而有十个深度为“1”的内部多边形是顺时针方向的。因此,当对平面切片轮廓中的所有多边形整体执行向内偏移时,外部多边形会向内偏,而内部多边形会向外偏。

1.1.2外轮廓和中介轮廓

每个多边形都有对应的外轮廓,这与外部多边形的概念不同。外轮廓是为了满足当前多边形沉积时的轮廓精度而设计的,是通过偏移先前识别的多边形得到的,偏移距离需要考虑热收缩和机械加工。而中介轮廓被用来连接剪切后的平行线和轮廓点,从而形成复合Zigzag和轮廓的多段线。根据焊道宽度和搭接率,平行切片轮廓将向内收缩一定距离。在预处理的基础上,外部多边形向内偏移,内部多边形向外偏移,然后按顺时针方向重新排序新生成的所有多边形上的点,为局部连接做准备。

1.1.3剪切后的平行线

剪切后的平行线被用于填充内部区域,以确保填充的致密度。首先,将平面切片轮廓的最高点和最低点作为两个基准点,从下到上生成焊道间距为 的平行线。然后利用中介轮廓剪切平行线,最后为了与中介轮廓搭接,剪切后的平行线两端向内收缩,如图1-3所示。

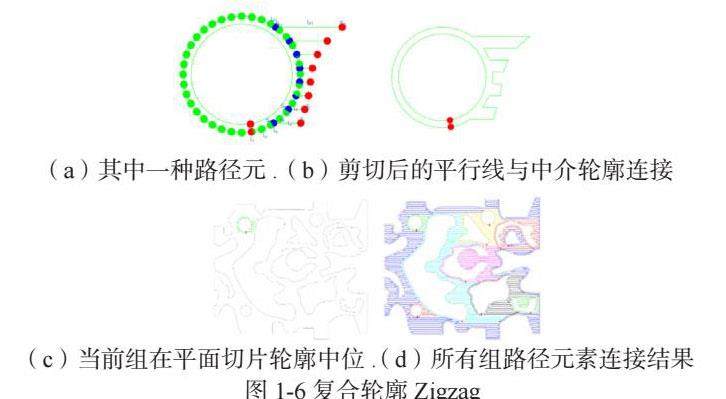

1.2路径元素组合

路径元素组合是指根据中介轮廓对剪切后的平行线进行分组。中介轮廓由平面切片轮廓偏移生成,专门用于连接外轮廓和剪切后的平行线。如果有n个中介轮廓,就意味着有n组。一个组的生成包括两个阶段。首先,将相应的外轮廓包含到组中,然后将中介轮廓上的轮廓顶点和相关的剪切后的平行线的加入到组中。相关的剪切后的平行线是由中介轮廓修剪的,其起点一定在中介轮廓上。总之,一个组由一系列轮廓顶点、相关的剪切平行线和一条外轮廓线组成,算法流程如图1-4所示。

步骤1:为每个中介轮廓创建一个新组。由于中介轮廓和外轮廓都是由同一个多边形偏移得到的,因此可以直接将外轮廓添加到新组中。

步骤2:利用线性插值法,对当前的中介轮廓进行插值。插值距离必须小于w*p,以确保中介轮廓上的每个线段只有一条剪切后的平行线。

步骤3:对于中介轮廓上的每一条线段,采用递归判断的方法遍历所有剪切过的线段。如果某个剪切后的线段满足相关条件,则将该剪切后的线段和中介轮廓上的相关顶点(简称轮廓顶点)进行添加。否则,只添加轮廓顶点。由于STL(标准模板库)中的Vector只存储相同的数据类型,因此轮廓顶点事实上是起点和顶点相同的线段。具体条件是,剪切后的线段必须在当前的中介轮廓上。考虑到判断共线时的精度误差,该条件可以转换为起点必须在中介轮廓上当前线段的起点和终点所产生的二维边界框内。事实上,该过程同时根据中介轮廓对轮廓顶点和轮廓线段进行排序,因此它同时涉及两个“for循环”的迭代:一个是中介轮廓上的线段;另一个是剪切后的平行线。例如在图 15(a)中,绿色的圆圈是外轮廓。首先,本文构建一个名为“mblock”的新组,由“mchains”和“mspans”组成。第一个“mchain”是将保存在“mchains”中的精确外轮廓。然后,以3mm的插值距离对中介轮廓进行插值, 分别命名为B1、B2、B3、……、Bi-1、 Bi、Bi+1、……,在不牺牲一般性的条件下指定BiBi+1线段为当前线段。然后,本文遍历所有剪切过的线段,找出满足上述条件的线段。如果发现Li线段,则将其添加到“mspans”中。除此之外,无论是否发现线段,都添加当前的轮廓顶点。

1.3局部连接

一组中将包含两条路径:外轮廓和复合轮廓Zigzag路径,后者是由轮廓顶点和剪切平行线连接而成的。这两条路径都是连续的封闭路径,具有以下两个特性:路径的起点和终点是重合的,这方便将其连接到另一条路径;起点的选择是任意的,这一特性便于非常适合连接到相邻的路径。根据上述两个特性,可以很方便的将外轮廓连接到复合轮廓Zigzag路径上。

1.3.1将剪切后平行线与中介轮廓连接形成复合轮廓Zigzag

如果满足“前向探测”的要求,一些经过排序的轮廓顶点和剪切后的平行线可以连接起来形成一个复合Zigzag。本文可以用一种更加直观的方式来解释“前向探测”:从复合轮廓Zigzag的当前端点来看,它既可以向下一个附近的轮廓顶点前进,也可以尝试向远处的、可能存在的剪切后的平行线前进。根据的条件是 (Y1:当前复合轮廓Zigzag端点的Y1值;Y2:较远处的剪切后的平行线的坐标Y2值),它必须向前一步步探测,以确定满足要求的下一个较远处的剪切后的平行线是否存在。如果不存在,则会将下一个轮廓顶点添加到复合Zigzag中;如果存在,则根据就近原则选择如何添加剪切后的平行线,是添加起点还是添加终点。由于是根据就近原则添加,因此有些位置不是严格意义上的Zigzag。

例如,在图1-6中,本文希望连接所有的“mspans”,以生成第二个连续的“mchain”。对于L1,它首先会向前探测,以找出它之后是否会有L4,但它发现L4太远,不符合“前探条件”,因此它必须选择L2的终点。然后,对于L2,它首先进行前向探测,以发现它后面有一个L4,而且它还发现这个L4符合要求。因此它必须做出进一步的评估,以确定应该添加起点S4,还是终点E4。当它S4比E4离它更近,于是先添加S4,再添加E4。此后,就E4而言,它再次向前探测,发现在它之后有一个满足要求的L7,而且其中的E7离它更近,因此先添加E7,然后添加S7。这种模式一直持续到S22。因为S22找不到满足要求的剪切后的平行线,所以直接添加的S23端点。之后的所有的端点都是如此。现在,本文又有了一个“mchain”可以存储在“mblock”的“mchains”中。

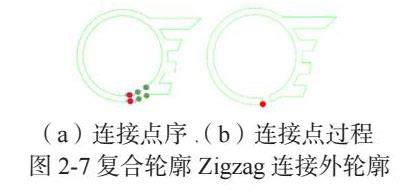

1.3.2用复合轮廓Zigzag连接外轮廓

目前,在每个小组中都有两条连续且封闭的多段线:一条是外轮廓,另一条是复合轮廓Zigzag。接下来,则需要将外轮廓和复合轮廓Zigzag连成一条连续的多段线。以图1-7为例,外轮廓由有序的点集合B=[B1,B2,B3...Bn]表示,其中任意两个相邻点之间距离相同,且B1和Bn重合。点集合A=[A1,A2,A3...An]表示一个复合轮廓Zigzag,任意两个相邻点之间的距离相同。此外,A1和An重合,B1和An相互靠近,外轮廓和复合轮廓zigzag的方向相反。此时,点集=[A1,B1,B2,B3...Bn-1,A2,A3...An]可用来生成一条连续且封闭的新路径。

1.4全局连接

现在,每一组都只有一条相应的连续封闭路径。为了将所有组的元素连接在一起,提出路径连接定理,即路径连接的充分不必要条件。首先,两条路径是封闭的,这意味着可以指定路径中任一个点为起点;其次,两条路径是相邻的,因此一条路径的起点和另一条路径的终点可以是相邻的;最后路径是连续的,意味着通过插值处理后,可以控制一条路径的起点和另一条路径的终点的距离,这为焊道的搭接提供了可能。因此,根据路径连接理论,本文可以将所有组连成一条封闭的连续路径。

在路径连接的过程中,需要确定两件事:哪两个组连接,以及组内哪两个相邻点要被连接。首先,要连接的组必须包含两个相邻点,这两个点与当前组左侧点最外侧点的距离等于五w*p。本文根据这些组各自包围盒的X最小值对其进行排序,这样可以减少搜索所需要的时间。然后,采用递归排序遍历所有已排序但尚未连接的组,找到满足上述条件的组。确定组后,找到可能作为当前组入口的两个相邻点。满足要求的点有很多对,因此可以根据工艺需要任意选择一个。为简单起见,本文可以选择当前组最左侧距离等于 的两个相邻点。

例如,在图18中,有十个按各自包围盒的最小X值排列的组。对于组1,它会寻找另一个符合要求的组加入。最初检查的是组2,它会遍历第2组中的每个点,并发现第2组中的两个相邻点DiDi+1与其包围盒的最左点相距w*p。然后,通过遍历每个点,可以发现CiCi+1和DiDi+1是最近的两个点。最后,通过将Ci+1与Di相连,Ci与Di+1相连,将组1和组2相连后,可以通过以下数组定义该点序列:

2实验验证

在此基础上,对汽缸盖模型的中间层进行切片提取二维轮廓后,采用上诉方法对对模型进行填充轨迹规划后,如图3-1所示,进行电弧增材制造实验,增材制造工艺参数为:焊接电压29V,焊接电流为225A,送丝速度为9.5m/min,可以观察到,成形质量良好且过程稳定。

3 结论

(1)现有的连续轨迹规划算法往往局限于特定形状,且在路径连接处容易产生空隙和成形轮廓精度差而导致的加工余量大等问题,本文提出了一种基于轮廓多边形的复合连续轨迹规划算法,通过生成路径元素、组合路径元素,并进行形状的局部连接,最后实现路径的全局连接,得到了复杂截面的高效率高精度填充轨迹。

(2)对汽缸盖模型进行了电弧增材制造现场试验,采用基于轮廓多边形的复合连续轨迹规划方法能够得到没有空隙以及表面缺陷的增材制造产品,验证了新方法的可行性。

参考文献

[1]敖晨阳, 徐飞, 霍柏琦. 国外舰船柴油机发展现状及趋势[J]. 舰船科学技术, 2013, 35(12): 1-4+16.

[2]孙志舟. 船舶柴油机汽缸盖的裂纹产生原因分析及修理[J]. 船舶物资与市场, 2023, 31(11): 67-70.

[3]周文虎. 柴油机汽缸盖无冷铁铸造工艺研究[J]. 湖北农机化, 2021, (05): 127-128.

[4]郭业雄. 基于计算机辅助设计的柴油机汽缸盖铸造工艺优化[J]. 湖北农机化, 2021, (05): 123-124.

[5]Sagar Singh, Satish kumar Sharma, Dinesh W. A review on process planning strategies and challenges of WAAM[J]. Materials Today: Proceedings, 2021,47(19): 6564-6575.

[6]朱禹, 陈菊芳, 李小平等. 电弧增材制造技术研究进展[J]. 江苏理工学院学报, 2023, 29(02): 85-92.

[7]卢振洋, 田宏宇, 陈树君, 李方. 电弧增减材复合制造精度控制研究进展[J]. 金属学报, 2020, 56(1): 83-98.

[8]Williams S W, Martina F, Addison A C, et al. Wire + Arc Additive Manufacturing[J]. Materials Science and Technology, 2016, 32(7): 641-647.

[9]温东旭, 熊逸博, 颜佩智等. 大型金属零件电弧熔丝增材及其复合制造技术研究进展[J]. 大型铸锻件, 2022, 05: 10-18.

[10]张天飞. 船用铝合金电弧增材制造的微观组织和力学性能研究[D]. 大连理工大学, 2021.

[11]Jamee Gray, Christopher Depcik, Jennifer M, et al. Production of the cylinder head and crankcase of a small internal combustion engine using metal laser powder bed fusion[J]. Journal of Manufacturing Processes, 2023, 97: 100-114.

[12]王瑞超, 许健仪, 高祥等. ER316L不锈钢电弧增材制造扫描路径优化研究[J]. 新技术新工艺, 2024, (04): 57-63.

[13]赵淘, 闫朝阳, 蒋凡等. 电弧增材制造轨迹及工艺规划研究进展[J]. 电焊机, 2023, 53(02): 12-23.

[14]刘海华, 高文强, 赵淘等. 基于电弧熔丝增材制造的复合路径规划方法[J]. 材料科学与工艺, 2022, 30(01): 53-60.

[15]Wenpeng Xu, Hao Xu, Qiuge Li, et al. Stress-based continuous planar path planning for additive manufacturing[J]. Advances in Engineering Software, 2024, 188: 103544.

[16]He Tianying, Yu Shengfu, Huang Anguo. Path planning and forming of wire multi-arc additive collaborative manufacture for marine propeller bracket[J]. Journal of Manufacturing Processes, 2021, 68(Part A): 1191-1201.

京公网安备 11011302003690号

京公网安备 11011302003690号