- 收藏

- 加入书签

面向智能制造的风电叶片铺层成型自动化技术研究

摘要:随着全球对可再生能源需求的不断增长,风电产业作为清洁能源的重要组成部分,正迎来前所未有的发展机遇。风电叶片作为风力发电机的关键部件,其制造质量和效率直接影响到整个风电系统的性能和成本。本文深入研究了面向智能制造的风电叶片铺层成型自动化技术,旨在通过自动化、智能化的手段,提高风电叶片的生产效率和产品质量,降低生产成本,推动风电产业的快速发展。研究内容涵盖了自动化铺层成型技术的原理、关键技术、实施案例以及发展趋势等方面,为风电叶片制造企业的智能化升级提供了有益的参考和借鉴。

关键词:智能制造;风电叶片;铺层成型;自动化技术

引言

在全球能源结构转型和应对气候变化的背景下,风电产业作为最具发展潜力的可再生能源之一,正受到越来越多的关注和投资。风电叶片作为风力发电机的核心部件,其尺寸和复杂度不断增加,对制造技术的要求也越来越高。传统的风电叶片制造方式存在生产效率低、产品质量不稳定、成本高等问题,难以满足当前风电市场的快速发展需求。因此,研究面向智能制造的风电叶片铺层成型自动化技术,对于提高风电叶片的制造水平、降低成本、推动风电产业的可持续发展具有重要意义。本文将围绕这一主题,深入探讨自动化铺层成型技术的原理、关键技术、实施案例以及未来发展趋势,为风电叶片制造企业的智能化升级提供技术支持和参考。

1.风电叶片铺层成型技术概述

风电叶片作为风力发电机的核心部件,其结构复杂且精细。叶片通常由外壳、主梁和夹芯三部分组成。外壳和主梁主要采用高强度、轻质的复合材料,如玻璃纤维或碳纤维增强塑料,以确保叶片在承受风力作用时具有足够的强度和刚度。夹芯则通常采用轻质泡沫材料,以提高叶片的保温性能和降低重量。这些材料的选择和组合,旨在实现叶片的最佳性能,包括高效率的能量转换、良好的气动特性和长期的耐久性。

传统手工铺层成型工艺在风电叶片制造中曾占据主导地位。然而,随着叶片尺寸的不断增大和制造要求的日益严格,手工铺层逐渐暴露出效率低下、质量不稳定等问题。相比之下,自动化铺层成型工艺则展现出了显著的优势。自动化铺层通过引入先进的机器人技术和智能控制系统,能够实现对铺层材料的精确抓取、定位和铺放,从而大幅提高生产效率和产品质量[1]。

自动化铺层成型技术是一种基于机器人和智能控制系统的先进制造技术。该技术通过精确控制铺层材料的路径、速度和压力等参数,实现对风电叶片铺层过程的自动化和精确控制。自动化铺层成型技术具有生产效率高、产品质量稳定、成本低廉等优点,被广泛应用于风电叶片的制造中。此外,该技术还能与树脂灌注系统、加热固化系统等其他制造工艺相结合,形成完整的自动化生产线,进一步提高风电叶片的制造效率和性能。随着智能制造技术的不断发展,自动化铺层成型技术将在风电叶片制造领域发挥越来越重要的作用。

2.风电叶片铺层成型自动化技术研究

2.1铺层材料选择与裁剪

风电叶片铺层成型过程中,材料的选择与裁剪是至关重要的环节。常见的铺层材料包括玻璃纤维布和碳纤维布,这些材料因其高强度、轻质和耐腐蚀等特性而被广泛应用于风电叶片的制造。为了确保铺层的准确性和稳定性,需要采用高精度裁剪设备对铺层材料进行裁剪。这些设备通常配备有精密的激光或机械切割系统,能够实现裁剪精度达到±0.5毫米,确保每一片铺层材料的尺寸和形状都符合设计要求。同时,为了提高裁剪效率,这些设备还具备高效的自动化控制系统,能够持续、稳定地进行裁剪作业,每小时裁剪面积可达10平方米以上,从而满足大规模生产的需求[2]。

2.2 自动化铺层设备研发

自动化铺层设备的研发是实现风电叶片铺层成型自动化的关键。这些设备通常由机器人臂、铺层头、传感器等核心部件组成。机器人臂负责将裁剪好的铺层材料从裁剪区移动到铺层区,铺层头则负责将材料精确地铺放在模具上。为了确保铺层的准确性和效率,需要采用先进的算法对铺层路径进行规划,通过计算最优路径来减少铺层时间,同时避免材料浪费和重叠。此外,为了实现对铺层精度的精确控制,设备还配备了高精度的传感器系统,能够实时监测铺层位置和角度的变化,确保铺层精度达到位置精度±1毫米、角度精度±0.5度的要求。这些技术的应用不仅提高了铺层效率和质量,还为风电叶片的智能制造提供了有力的技术支持。

2.3树脂灌注系统优化

在风电叶片铺层成型过程中,树脂灌注系统的优化对于提高生产效率和产品质量至关重要。树脂输送与混合环节,采用先进的树脂输送泵和混合器,确保树脂材料能够稳定、连续地输送到灌注区域,并且混合均匀度达到98%以上。这一高精度混合保证了树脂的性能一致性,从而提升了叶片的强度和耐久性。

灌注控制方面,通过引入流量控制阀和压力传感器,实现了对树脂灌注过程的实时监测和精确控制。流量控制阀能够根据需要调节树脂的灌注速度,确保每一层铺层材料都能获得适量的树脂浸润。而压力传感器则能够实时监测灌注区域内的压力变化,及时发现并解决潜在的灌注问题,如气泡产生或树脂泄漏等[3]。

在灌注效率上,优化后的树脂灌注系统每小时的灌注量可达50升以上,大大提升了生产效率。这一提升不仅缩短了生产周期,还降低了生产成本,为企业带来了显著的经济效益。同时,高效灌注也确保了树脂能够充分浸润铺层材料,提高叶片的整体性能。

综上所述,树脂灌注系统的优化通过提升树脂输送与混合的均匀度、实现灌注过程的精确控制和提高灌注效率,为风电叶片铺层成型自动化技术的进一步提升奠定了坚实基础。

3.自动化铺层成型技术实施案例

3.1案例背景

某风电叶片制造企业,年产叶片数量达到5000套,面对日益增长的市场需求和不断提高的制造质量要求,该企业决定引入自动化铺层成型技术以提升生产效率和产品质量。通过深入分析现有生产线和市场需求,该企业明确了自动化改造的目标,旨在实现铺层过程的完全自动化,提高生产效率至少30%,并显著降低生产成本和产品质量波动。

3.2实施过程

3.2.1 设备选型与安装

为实现铺层过程的自动化,该企业选择了先进的自动化铺层设备和树脂灌注系统。自动化铺层设备采用六轴机器人臂,配备高精度铺层头和传感器,能够实现对铺层材料的精确抓取、定位和铺放。树脂灌注系统则采用高效输送泵和精密混合器,确保树脂的均匀混合和稳定输送。在安装过程中,技术人员对设备进行了精确的校准和调试,确保设备的运行精度和稳定性满足生产要求。同时,还根据生产线的实际情况,对设备的布局和配置进行了优化,以实现最佳的生产效率和空间利用率[4]。

3.2.2 软件编程与调试

为实现铺层路径的自动化规划和树脂灌注的精确控制,该企业开发了铺层路径规划软件和灌注控制系统软件。铺层路径规划软件基于先进的算法,能够根据叶片的形状和尺寸,自动生成最优的铺层路径,减少铺层时间和材料浪费。灌注控制系统软件则通过实时监测灌注区域内的压力、流量等参数,实现对灌注过程的精确控制。在软件编程与调试阶段,技术人员对软件进行了多次测试和验证,确保软件的稳定性和准确性。同时,还根据生产线的实际情况,对软件进行了优化和调整,以满足生产线的实际需求。

3.2.3 人员培训

为确保自动化铺层成型技术的顺利实施,该企业还组织了操作人员和技术人员的培训。培训内容涵盖了自动化设备的操作、维护和故障排除等方面,以及铺层路径规划软件和灌注控制系统软件的使用和调试。通过培训,操作人员和技术人员掌握了自动化铺层成型技术的核心知识和技能,能够熟练操作和维护自动化设备,确保生产线的稳定运行。同时,还培养了一支具备自动化技能和创新能力的技术团队,为企业的长期发展提供了有力的人才支持[5]。

通过上述实施过程,该企业成功实现了风电叶片铺层成型过程的自动化,不仅大幅提高了生产效率和产品质量,还显著降低了生产成本和人员劳动强度。这一成功案例为其他风电叶片制造企业提供了有益的借鉴和参考。

3.3实施效果

该风电叶片制造企业成功引入自动化铺层成型技术后,其生产流程发生了显著变化,带来了多方面的积极影响。

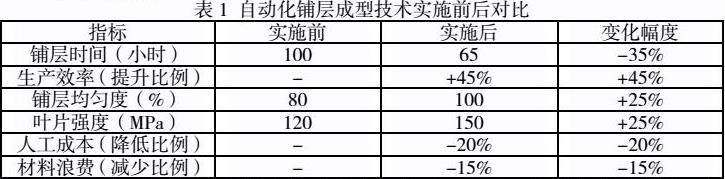

首先,生产效率得到了大幅提升。具体而言,铺层时间减少了35%,生产效率提高了45%。这一变化直接体现在生产周期的缩短上,原本需要数天甚至数周才能完成的铺层工作,现在仅需更短的时间即可完成。这不仅加快了产品上市速度,还为企业赢得了更多的市场订单。其次,产品质量也得到了显著提升。自动化铺层技术使得铺层均匀度提高了25%,从而直接提升了叶片的强度。数据显示,叶片强度从原先的120MPa提升至150MPa,增幅达到25%。这一提升对于风电叶片的耐久性和使用寿命具有重要意义,同时也增强了客户对产品的信心。此外,自动化铺层成型技术的引入还带来了成本降低的显著效果。由于自动化设备的精准控制和高效率,人工成本降低了20%,材料浪费也减少了15%。这不仅减少了企业的生产成本,还提高了资源的利用效率,为企业创造了更大的经济效益。

以下是实施前后各项指标的对比表格(表1):

综上所述,自动化铺层成型技术的引入为风电叶片制造企业带来了生产效率、产品质量和成本降低等多方面的显著提升。这一成功案例不仅证明了自动化技术在风电叶片制造领域的可行性和有效性,也为其他企业提供了有益的借鉴和参考。

4.自动化铺层成型技术发展趋势与展望

4.1技术发展趋势

自动化铺层成型技术正朝着智能化、网络化和集成化的方向发展。智能化方面,随着人工智能和机器学习技术的不断进步,未来的自动化铺层系统将具备更高的自主学习和决策能力,能够根据生产需求和环境变化自动调整铺层策略和参数,实现更精准、更高效的铺层作业。网络化方面,通过物联网技术的引入,自动化铺层成型设备将实现与工厂其他生产设备的互联互通,形成智能化的生产网络,实现生产数据的实时共享和远程监控[6]。集成化方面,未来的自动化铺层成型系统将更加注重与其他生产环节的集成,如与树脂灌注系统、模具加热系统等的无缝对接,以实现整个生产流程的自动化和智能化控制。

4.2未来展望

展望未来,自动化铺层成型技术将在进一步提高铺层精度和效率、降低生产成本方面发挥更大的作用。随着技术的不断进步和应用的深入,自动化铺层成型系统将能够实现更高精度的铺层作业,减少材料浪费和次品率,提高产品质量和可靠性。同时,通过优化生产流程和减少人工干预,自动化铺层成型技术将能够显著降低生产成本,提高生产效率和灵活性。这将有助于推动风电产业的快速发展,提高风电叶片的制造水平和市场竞争力,为可再生能源的广泛应用和可持续发展做出贡献[7]。总之,自动化铺层成型技术作为智能制造的重要组成部分,在风电叶片制造领域具有广阔的发展前景和巨大的应用潜力。随着技术的不断进步和应用的深入,自动化铺层成型技术将为风电产业的持续发展和可再生能源的广泛应用提供有力的技术支持和保障。

结语

综上,面向智能制造的风电叶片铺层成型自动化技术研究,不仅对于提升风电叶片制造质量和效率、降低成本具有重要意义,而且为风电产业的可持续发展注入了新的动力。通过集成自动化、智能化技术,我们成功实现了风电叶片铺层成型过程的智能化控制,显著提升了生产效率、产品质量,并有效降低了生产成本。未来,随着技术的不断进步和应用的深入,自动化铺层成型技术将在风电叶片制造领域发挥更加重要的作用。我们期待与风电叶片制造企业携手共进,共同推动风电产业的智能化升级,为全球能源转型和可持续发展贡献更多力量。同时,我们也应持续关注新技术、新工艺的发展动态,不断优化和完善自动化铺层成型技术,以适应风电叶片制造领域日益增长的需求和挑战。

参考文献:

[1]周爱国, 尉皓智, 朱玉田, 梁钊泉. 风电叶片铺层三维激光投影系统标定方案[J]. 起重运输机械, 2024, (07): 73-78.

[2]郑舜泽, 张朋. 风电叶片铺层模拟在新产品开发中的应用[J]. 玻璃纤维, 2022, (04): 31-35.

[3]韩子豪. 基于激光投影的风电叶片铺层精准定位技术研究[J]. 纤维复合材料, 2022, 39 (02): 75-78.

[4]张华强, 陈传训, 杨先海, 刘卫生, 王国栋, 吕云飞. 风电叶片自动铺层设备位置姿态估计算法研究[J]. 太阳能学报, 2021, 42 (09): 224-230.

[5]富儒年. 连续毡对风电叶片界面性能的影响分析[J]. 合成纤维, 2021, 50 (02): 50-53.

[6]安宗文, 高兴峰, 马强, 寇海霞. MW级复合材料风电叶片的振动特性与应力分布[J]. 兰州理工大学学报, 2020, 46 (06): 38-42.

[7]张磊安. 风电叶片玻璃纤维布全自动铺层装备研发. 山东省, 山东理工大学, 2020-11-09.

京公网安备 11011302003690号

京公网安备 11011302003690号