- 收藏

- 加入书签

电气自动化设备的故障诊断与维护技术研究

摘要:为提高电气自动化设备的运行稳定性与维护效率,本研究围绕故障诊断的定义、分类常见故障类型展开深入探讨,对现有故障诊断与维护技术进行详细分析。以智能化故障诊断系统为例,从系统架构、功能模块到实际应用实现,构建完整的故障诊断与维护解决方案。结果表明,该系统能有效提升设备自我检测与预防性维护的能力,降低设备故障率,缩短维修停机时间,为电气自动化设备的智能运维提供可靠的技术支持。

关键词:电气自动化设备;故障诊断;维护技术;

基于现代工业领域中,电气自动化设备被应用制造、能源、交通等关键行业,稳定性直接关系到生产效率。随着设备复杂性与运行时间增加,故障发生概率也随之上升,故障诊断与维护技术重要性日益凸显。传统维护方式主要依赖人工定期检查、维修,不仅成本高、效率低,难以及时发现潜在问题,造成突发性故障频发。随着信息技术发展,物联网、大数据、人工智能等技术逐渐应用故障诊断、维护领域,为设备实时监测和智能化维护提供新思路。

1.电气自动化设备常见故障类型

电气自动化设备在运行过程中,常见故障类型主要包括电气故障、机械故障、控制故障和信号故障。电气故障表现为电气元件的损坏、电缆老化、绝缘性能下降等,导致短路、断路或漏电等问题,严重影响设备正常运行。机械故障主要涉及设备机械部件,如传动机构的磨损、连接部件松动、轴承损坏等,这些问题会直接影响设备机械性能,造成振动加剧、温度升高等现象,造成设备停机。控制故障则主要发生在设备控制系统中,包括控制电路的故障、程序错误、控制元件失效等,会造成设备无法正常工作,或执行错误指令。信号故障则涉及设备的传感器、信号传输线路和接口设备,信号失真或丢失会造成控制系统无法准确获取设备的运行状态,从而影响故障诊断和维护的准确性与及时性。

2.电气自动化设备的故障诊断与维护技术分析

电气自动化设备故障诊断与维护技术已逐渐成为保障安全高效运行的关键手段。故障诊断技术主要包括传统的振动分析、热成像检测、声波分析、基于电气参数的监测方法。这些方法通过采集设备运行过程中产生的物理量变化来判断设备运行状态,传统方法需依赖人工经验,诊断精度、实时性受限。随着智能化技术发展,基于人工智能的智能诊断方法如神经网络、支持向量机、模糊逻辑、深度学习应用于故障诊断中。这些方法可通过大数据分析、机器学习,建立设备运行参数、故障模式之间的复杂关联,可提高故障诊断的准确性。在维护技术方面,传统维护方式如预防性维护、周期性维护已经逐渐转向基于状态监测的预测性维护,通过实时监测设备运行状态,预测设备故障趋势,从而制定合理的维护计划,降低非计划停机的风险。

3.电气自动化设备的故障诊断与维护系统设计与应用

3.1系统架构设计

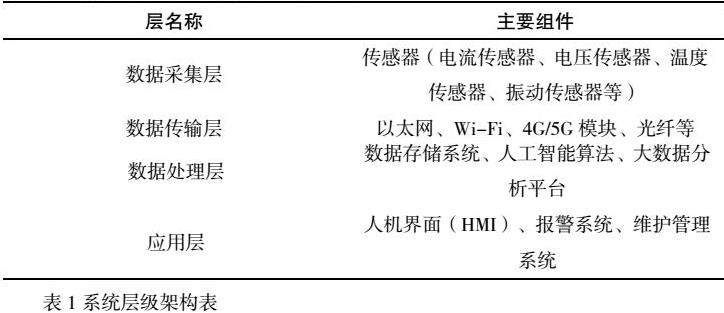

在电气自动化设备的故障诊断与维护系统设计中,分层架构设计有助于提高系统的模块化、可扩展性。系统主要分为数据采集层、数据传输层、数据处理层、应用层(如表1所示)。

数据采集层负责实时采集电气自动化设备的运行状态数据,包括电压、电流、温度、振动、转速等关键参数。通过安装在设备上的传感器,采集层能够收集设备的各类运行信息,为故障诊断与维护提供数据基础。数据传输层主要负责将采集到的数据传输到数据处理中心。在该层中,通常采用有线或无线通信技术,如以太网、Wi-Fi、4G/5G网络等,实现数据的高效传输,确保数据传输的实时性。数据处理层是系统的核心部分,负责对采集数据进行处理和分析。该层通过引入人工智能算法和大数据分析技术,能够对设备的历史数据和实时数据进行故障诊断、趋势预测和状态评估,以此来识别设备潜在的故障模式,生成故障预警信息。

应用层为最终用户提供界面、功能支持,包括故障报警、设备状态监测、维护计划制定等功能。用户可以通过人机界面查看设备的运行状态、故障记录、维护建议,从而及时采取维护措施。分层架构设计能实现数据采集、传输、处理、应用的有机结合,从而提高系统的可维护性、可扩展性。

3.2系统功能模块设计

为实现系统高效性、模块化,可将系统功能划分为数据处理模块、故障诊断模块、维护管理模块(如图1所示)。这三个模块相互协作,共同构建系统的核心功能,为用户提供全面的设备监控和维护支持。数据处理模块负责从数据采集层接收设备运行状态的原始数据,并对其进行预处理、存储和管理。模块通过对数据进行滤波、降噪、格式转换等操作,提高数据质量,确保后续分析准确性。模块还建立了设备运行数据的数据库,以便实现历史数据的存储和快速检索,为故障诊断、维护提供数据支持。故障诊断模块是系统的核心功能模块,基于数据处理模块提供实时、历史数据,运用人工智能算法、大数据分析技术对设备状态进行诊断分析。该模块能识别设备运行中的异常模式,检测潜在故障,并生成故障预警信息。通过机器学习模型、专家系统,该模块还能预测设备的故障趋势,支持预测性维护,为用户提供科学的维护决策依据。维护管理模块负责制定,管理设备的维护计划,提升系统运维管理效率。模块结合故障诊断模块提供的预测信息,为设备生成维护建议、维护工单,便于维护人员进行定期检查和维修。维护管理模块还提供维修记录、维护历史查询、维护效率分析等功能,帮助用户全面掌握设备的维护状态,从而延长设备使用寿命,降低设备停机时间。

通过三个功能模块的协同工作,系统实现数据采集、故障诊断、维护管理的全面集成,为电气自动化设备提供智能化、系统化的故障诊断与维护服务。

3.3系统应用实现

系统应用实现基于分层架构与模块化设计,将数据采集、故障诊断、维护管理功能在实际操作中整合,形成完整电气自动化设备故障诊断与维护解决方案。在数据采集环节,设备关键运行参数通过传感器采集后,实时传输至数据处理模块,确保数据准确性。系统通过物联网技术实现数据的无线传输,使设备信息能无缝地汇聚至数据处理中心。数据处理模块对采集原始数据进行降噪、滤波、格式化处理,存储至数据库,为故障诊断提供高质量的数据输入。故障诊断模块基于机器学习、专家系统,通过分析数据中的特征变化,实时识别设备异常并生成故障预警信息。系统结合历史数据预测设备的故障趋势,实现预测性维护。维护管理模块根据故障诊断结果、预测信息生成维护计划与工单,指导维护人员执行相应的维护操作。系统应用过程中,用户可通过人机界面实时监控设备状态、查询故障记录、维护建议,并可通过移动设备远程接收故障报警信息,提升设备的运维管理效率。

结语:本研究围绕电气自动化设备的故障诊断与维护技术,提出了基于分层架构系统设计,通过数据处理、故障诊断和维护管理模块实现对设备的实时监控、智能维护。通过传感数据采集、智能算法诊断、远程运维管理相结合,系统能及时发现潜在故障,提供精准的维护建议,从而提升设备的运行效率。本系统应用不仅能减少设备的非计划停机时间、维护成本,还可为现代工业自动化、智能化运维提供可靠的技术支撑。

参考文献:

[1]凌瑜.基于物联网技术的电气自动化设备监测与故障诊断[J].电气技术与经济,2024,(06):150-152.

[2]陈欣.基于物联网技术的电气自动化设备监测与故障诊断[C]//中国智慧工程研究会.2024智慧施工与规划设计学术交流会论文集.广西正远电力工程建设监理有限责任公司;,2024:2.DOI:10.26914/c.cnkihy.2024.027272.

京公网安备 11011302003690号

京公网安备 11011302003690号