- 收藏

- 加入书签

浅谈国产电液控制器在催化装置烟机入口蝶阀应用

摘要:本文通过对催化装置烟气轮机入口蝶阀的控制特点进行了分析,结合蝶阀控制系统原理、现场应用条件和控制系统连续可靠运行要求,从国产电液控制器替代进口电液控制执行机构的可行性分析及应用效果进行了总结。

关键词:电液控制器;伺服阀;自锁;遥控;远程

烟气轮机是炼化企业催化装置环保节能的重要机组,其主要作用是以催化

剂再重过程中产生的高温烟气为介质,把温度、压力势能转化为动能,对外做功[1]。入口蝶阀的平稳精准控制对烟机调节烟气量,控制再生器压力至关重要,在紧急情况下,其快速切断功能保证烟机本体设备的完好。

1 烟气轮机入口蝶阀的控制特点及可靠性要求

作为烟气轮机的动力源介质是经再生器后的高温烟气,温度高达650℃~700℃,口径一般在1000~1500mm,控制蝶阀微小的角度转动,就能造成烟气流量的波动,影响主控参数再生器的压力,造成催化装置生产波动,也会造成烟气轮的转速波动,造成机械损伤,在事故状态下,需要快速切断。综上,烟气轮机入口蝶阀控制系统有以下要求:(1)蝶阀控制器满足二区防爆场所,防爆等级不低于dⅡBT4,防护等级IP65以上。(2)控制精度高。(3)稳定性好。(4)自锁保位功能。(5)ESD快速切断功能。

2烟气轮机入口蝶阀自动控制系统的组成及控制原理

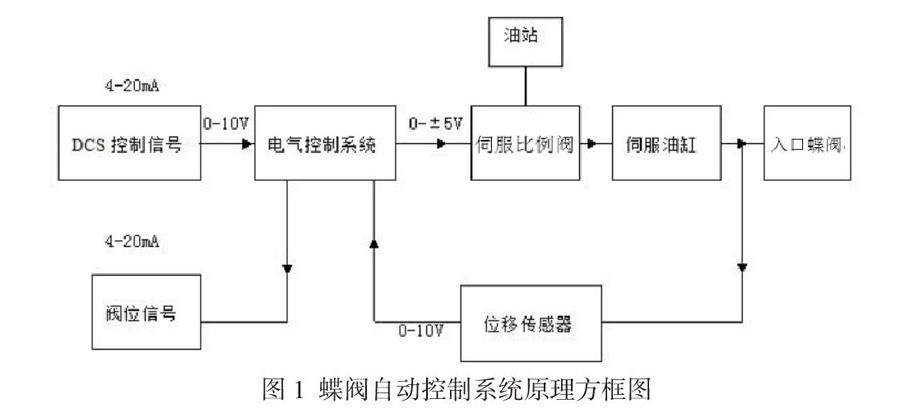

蝶阀自动控制系统由电气控制系统,伺服比例阀,伺服油缸,油泵以及作为反馈元件和角位移传感器组成。如图1。

当电气控制系统输入端接受DCS系统4-20mA输入信号经信号转换模块转换成0-10V的电压信号,同时接受位移传感器现场测得的实际阀位,经信号转换模块转换成0-10V电压信号,二者在电气控制系统中比较得其差值经运算,经伺服比例放大器输出线性功率信号驱动伺服比例阀,控制油缸的运动方向,直到输入信号和反馈信号的差值为零,这时控制电流等于中值,伺服比例阀的阀芯到中位,无液压油输出,油缸中的活塞停留在与输入信号相对应的位置上,从而达到位置自动控制的目的[1]。

3国产化替代可行性分析

3.1旧版进口蝶阀控制系统

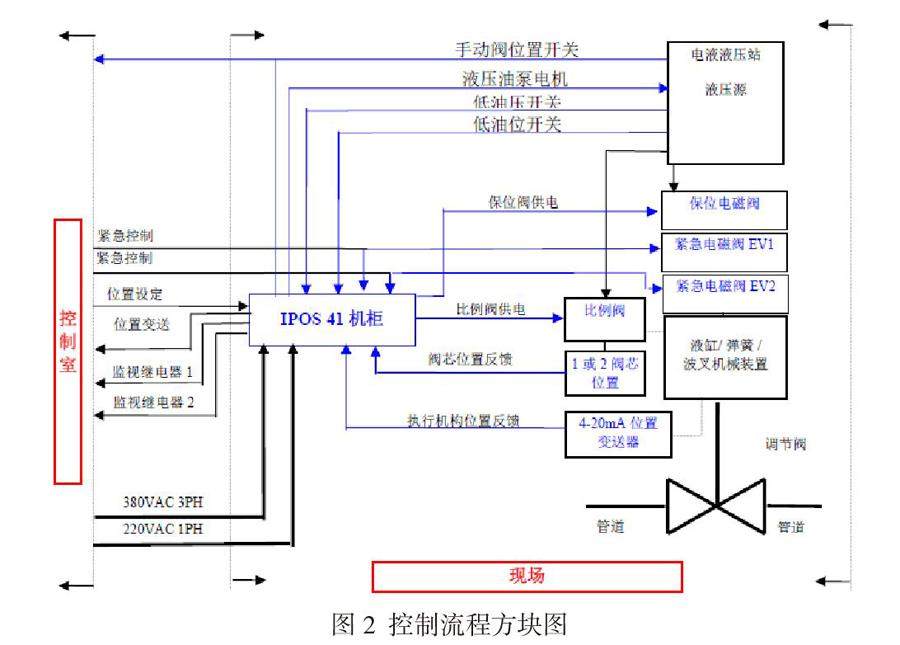

某公司1#催化装置早在2004年引进意大利TYCO IPOS-41电液控制器,是一款微处理器控制的电子式控制器,四块不同功能的比例驱动卡、逻辑卡、电源卡和显示卡组装在一个 10”的机架上,机架安装在一个防爆机柜内,机柜放置于距离执行机构约10米位置,以降低控制器环境温度。

其工作原理是当控制器接收控制室4-20mA信号,信号经过隔离和A/D转换后,生成0~10VAD电压信号,与当前的蝶阀位置传感器4-20mA信号,经过信号隔离和A/D转换后的0~10VAD信号进行比较,当产生位置偏差时,控制器经过PI运算,生成一个0~10 VAD电压信号,经驱动卡调节比例阀线圈的电流,使比例阀阀芯位置改变,阀芯的位移使得执行机构液缸内的油量发生变化,最终将执行机构移动到要求的位置,此时阀位传感器信号与控制室信号一致,偏差为零。同时控制器可以设置保位功能,即在控制器接收或检测到异常情况时,控制器逻辑卡经过表决启动保位功能,通过保位电磁阀将油缸内油量锁住,从而达到执行机构保位的目的。另外控制器设有两个辅助的开关量输入作为“紧急控制 (ESD)”,控制器逻辑卡表决后通过比例阀和附加的电磁阀驱动执行机构到安全的位置,以保证烟气轮机本体设备的安全。控制流程方块图如图2。

单作用液动执行机构作为传递扭矩动力部件,由弹簧箱体、拨叉箱体及油缸三大部件组成。弹簧箱体是单作用液动执行机构的重要动力单元,主要结构为高强度机械弹簧和箱体,油缸接收比例伺服阀油量信号,是液压动力输出单元,拨叉箱体内含经典的滑块、导向杆和拨叉结构,是准确反馈蝶阀位置传递机构,阀位变送器与阀杆相连,将角位移信号转换成4-20mA电流信号,传输到控制器。

3.2主要技术性能

控制精度达到0.1%,控制器接受控制室远程4-20mA信号,与阀位角度传感器输出的4-20mA信号进行比较,其偏差经控制器PI运算,输出作用于比例伺服阀。具有远程/就地控制切换,控制器可接收控制室DCS信号控制阀位,也可通过控制器手动输出控制阀位。有保位功能,当阀位变送器检测到的阀位与控制器输出信号差值大于4%,检测到比例伺服阀故障时,检测阀位信号丢失时,远程控制信号丢失,检测到控制器软件或硬件故障,检测到润滑油压低于设定值,润滑油箱液位低于设定值,润滑油温高于设定值,润滑油过滤器差大于设定值。

具有主辅润滑油泵自动/手动切换,一般情况下,控制系统油路控制只需一台油泵提供动力,当润滑油压力达到设定压力时,蓄能器吸收润滑油充压,润滑油泵停,当润滑油压力低于设定值时,润滑油泵会自启动,继续提压。当系统检测到运行润滑油泵故障时,系统会自启动另一台润滑油泵。综合报警功能,当位置偏差大于4%,比例阀故障,设定信号丢失,阀位信号丢失,软件程序故障,电子故障,润滑油压力低,润滑油温高,润滑油箱液位低,过滤器压差大时,控制器面板相应的LED指示会红色闪烁,同时可通过一个无源触点输出。紧急控制(ESD)功能,系统接受两个EV1和EV2开关量输入控制信号,控制器采用二取一模式,当控制器接收任何一个EV信号,ESD动作都会执行阀门全关,全关时间小于1秒。系统还具有通讯功能,通过一个R232接口与DCS系统通讯,观察各参数其变量以及各种报警。

3.3 旧版进口蝶阀控制系统的主要故障

首先是控制器电路板故障,由于撬装的控制器安装于现场,距离烟气主管道不远的位置,其辐射温度可达到60℃,夏天温度更高,控制箱内虽然引用了净化风正压通风降温,但箱内温度仍达到48℃左右,电子元件在高温环境中长期工作,电路板发生故障,主要是电阻膨胀和电容被击穿,在2012年曾出现比例驱动卡和电源卡故障。后来引入一路净化风冷却,控制柜与烟气管道间增加一道绝热板,控制箱内温度下降5℃左右,但仍处于较高环境。

其次是锁位功能失效,润滑油作为入口蝶阀的动力源,其压力需要保持在1.5~1.8MPa,液动单元的卸荷阀会频繁动作,当油泵启动压力超过设定值时,卸荷阀打开,当压力低于设定值时,卸荷阀自动关闭,保证液动系统压力。卸荷阀长期使用后出现卡涩,阀芯不能正常回座,导致系统压力不能升压[2]。

还有是比例伺服阀故障,比例伺服阀是控制系统中的关键设备,生产过程中动作频率最高,控制精确度高,部件精密,润滑油中的细小颗粒都会造成比例伺服阀卡涩,阀位控制失调,进入锁位状态。

3.4国产化替代条件

综合旧版控制系统的特点,国产化替代必须满足:(1)单作用液动执行机构、控制器、液压系统和阀位反馈组成的闭环控制系统。(2)控制精度满足0.1%。(3)自锁保位功能。(4)快速切断(ESD)功能。(5)远程/就地控制功能。(6)报警通讯功能。

基于旧版控制器电路板意大利TYCO公司已不再生产,没有备品备件,一旦电路板故障将会陷入被动,旧版控制器故障率提高,液动系统布置紧凑,在线维护更换不方便。随着我国制造业的不断发展,高精度控制系统不断问世,国产电液控制器在国内催化装置烟机入口蝶阀上已成功应用,不仅具备旧版进口控制器的基本功能,并结合实际情况进行了优化,性能更优,国产化替代条件成熟。

4国产电液控制器应用

国产电液控制器的主流是采用西门子PLC带面板程序控制器、ATOS伺服比例换向阀及高精度角位移传感器等元器件,组成闭环的综合控制系统。控制系统以撬装的控制柜形式安装于使用现场。

主要组件及功能有:油箱组件是储存液压油的载体,含回油过滤器、空气过滤器、吸油球阀和冷却器等元件。油泵电机组件是液压系统动力输出,含油泵及电机,配置双泵双机组。油源油路组件有综合双泵液压油路,为各功能模块,输出主系统高压油;系统压力由此组件上溢流阀调定,同时兼有卸荷功能;含有高精度双联高压过滤器,卸荷阀,系统压力传感器等元件。

ESD 检测油路组件是ESD 投自保大流量液控单向阀的先导压力油控制模块,含有防爆型先导阀,及先导阀在线检测功能。配置双冗余 ESD 电磁阀,任一电磁阀失电,蝶阀快速关闭。控制油路组件是液压系统主要核心控制模块。含伺服比例调节通道及其锁定功能,电磁阀通道、手操阀通道、手动关阀通道及手动泵手操通道。含有伺服比例阀、电磁换向阀和各种液压锁及截止阀。自保油路组件含双模切换功能,ESD 投自保核心模块,含 ESD 投自保大流量液控单向阀,双模切换球阀。蓄能器组件,采用 OLEAR 囊式蓄能器,集成调节蓄能器及投自保专用蓄能器模块,在单作用工作模式下,系统压力低时,蓄能器存储液压油容积满足油缸两个全行程。

电控箱组件是综合控制系统核心控制部分,采用西门子高性能的 PLC(SIMATIC S7-1200)作为核心器件,有红外遥控功能,可在非侵入(不打开防爆电控箱,保证防爆箱的完整性)的情况下,修改、浏览、校准系统内部控制参数。可备份调试数据,可通过U盘存储或恢复原调试数据。可远程/就地切换控制。采用R232接口与DCS系统通讯,观察各参数其变量以及各种报警。启动箱组件,各种继电器及接触器接线箱,执行启停润滑油泵等。当系统检测到输入消失、反馈消失、跟踪失调、系统润滑油压力低、电源故障、液位低、油温低、油温高、过滤器压差大、自保测试、未在工作位、电控箱温度高等信息时,输出报警信号。

接线箱组件涉及用户信号综合接线箱,配两路UPS仪表电源,配置冗余开关电源,当一路电源故障时,控制系统可自动切换到另一路电源。电液控制执行机构,采用单作用液动执行器,油缸接受液压力控制开阀,弹簧控制关阀调节及ESD 操作。配置双角位移传感器,关阀位置带行程开关。

国产电液控制系统能达到,位置控制精度、位置分辨率和控制灵敏度者达到0.1%,全行程运行时间≤15秒,自保运行时间和ESD全关时间≤1秒。

较进口电液控制系统有几个优点,一是撬装控制柜内组件采用模块式布置,更方便维护,避免维护时需拆所有的防爆螺丝。模块组件采用双层保护,隔热效果好,控制器在净化风冷却下温度保持在35℃以下,运行环境更优。二是主控制器采用PLC程序控制器较微电子控制器功能更强大,组态和操作可通过红外遥控器更方便,人机界面更友好,各项参数既可就地显示,也可通讯至DCS观察,报警信息更齐全。三是系统采用双电源供电,更加稳定可靠。还有备件采购方便,无须长期储备,成本低。

国产化后也发现一些不足之处,首先执行机构弹簧偏长,弹簧侧受重力作用造成机械扭矩,蝶阀连接件单向受力过大,易造成机柜损伤。改进的措施是在弹簧端增加一个弹力支撑,确保连接件两侧受力均匀。其次是过滤器压差变送器易损坏,投用半年后故障,主要是膜片密封处渗油,改进密封组件后故障消除。三是24VDC稳压电源在投用18个月一台发生故障,需质量更稳定的产品代替。

5 结论

国产化替代后使用近三年来,控制器和液动系统经受了考验,总体控制平稳,比例伺服阀可靠运行,阀位控制精确到位,各项参数显示正常,润滑油泵自启动及时,保位锁位准确到位。综上所述,国产电液控制器满足生产要求,能完全替代国外进口同类电液控制器。

参考文献:

[1]蔡文,杨成炯. 催化裂化烟机入口高温蝶阀电液执行机构及其故障分析[J]. 炼油技术与工程,2016,v.46;No.374(12):27-29.

[2]彭芳. 烟机切断蝶阀控制机构故障分析及改造[J]. 广东化工,2017,v.44;No.357(19):140-142.

京公网安备 11011302003690号

京公网安备 11011302003690号