- 收藏

- 加入书签

探索有限元分析在机械设计制造及其自动化中的创新应用

摘要:转盘,是钻井工作中不可或缺的重要工具。它不仅需要传递必要的扭矩和转速,还承载着套管和钻柱的全部重量。转盘的设计与质量,直接关系到钻机的运行稳定性。不过,随着工业步伐的加快,常规转盘显得力不从心,难以应对超深井钻井的挑战。基于机械自动化技术,本文研发了一种大口径转盘,经过严谨的有限元分析,确保其符合钻井生产的各项参数标准,这种转盘可提升钻井生产效率,有助于提高油气资源的开采质量。

关键词:有限元分析;机械设计制造;自动化;创新应用

传统的转盘钻机在转矩传输方面受到限制,这直接影响了钻井的深度。为了深入挖掘石油和天然气资源,研究人员致力于革新转盘的锥齿轮副传动方式,他们以高效直齿圆柱齿轮作为替代品,展现出更为卓越的性能。为了赋予齿轮更强大的驱动力,采用液压电机成功取代了传统电机。本研究尝试实现大口径转盘方案,旨在实现上述各项优化目标,同时通过专业的有限元分析三维模型予以评估。这样,才能确保新转盘在满足钻探需求的同时,更好地适应各种复杂的作业环境。

一、大口径转盘的设计与选型

(一)设计概述

为高效开采石油、天然气,转盘的通孔直径至少需要达到1790.8mm,并且能够以最高300r/min的转速稳定运转。不仅如此,它还要能够承受高达1112kN的静荷载。为了确保钻机的高效传动,齿轮传动比i应控制在3~6的范围内。经过综合权衡,为协调设备制造与养护成本,决定将直齿齿轮的最优传动比i设为4,以实现更高效、经济的运行效果。

在确定转盘通孔尺寸后,转台的内部直径设定为1790.8mm。以此为依据,可以进一步计算出转台的外部直径以及主轴承的内部直径(1900mm)。为了确保转盘的密封性,特设计了两个环形凹槽。在油气资源开采中,在转盘的转动中,传动轴发挥着至关重要的作用,它确保了转盘平稳运行。为了满足实际应用需求,需要对直齿圆柱齿轮的参数进行精确调整。双头螺柱则以其稳定性,确保了各部件之间的牢固连接,为设备运行提供了坚实支撑。

(二)设备选型

以此次设计情况为依据,已知条件如下:转盘扭矩T3为75kN·m,转机的转速n3约为20r/min,齿轮传动比i=4。

1.电机选型

为计算减速装置输入端的转矩(T1),可用如下公式获得:

其中,i2表示大小直齿圆柱齿轮最佳转速比,i3表示一级减速器最佳齿轮比。结合计算可知,T1为1561.5N·m。结合相关参数进行综合分析后,决定选用YCM6-700型液压电机。

2.减速器选型

为计算转盘工作效率P3,可下式获得:

结合该式可得,P3为157.0692kW,综合多方面因素进行考虑后,决定选择ZDY208型减速器。

3.超大口径转盘密封

由于钻机的操作条件相当艰苦,为避免外界杂物侵蚀,导致其使用年限缩短,必须对其壳体和钻台实施严格的密封处理,因此,本次研究决定采取两道环形槽的封密封。

二、有限元分析

有限元分析是一种数值分析方法,用于解决复杂工程结构或其他连续物体的力学问题。它通过将连续物体离散化为有限个单元,并将问题转化为一系列简单的数学问题来求解。有限元分析将一个连续物体离散化为有限个单元,每个单元都有其自身的特性,如形状、尺寸和材料属性等。然后,通过将力学问题转化为一系列简单的数学问题,如线性代数方程组,求解每个单元的响应,从而得到整个物体的响应。这种方法可以处理复杂的几何形状和边界条件,并能够进行优化设计、结构分析和可靠性评估等。

(一)有限元分析的作用

第一,提升安全性。通过有限元分析,可以提前发现机械设计中的安全隐患,避免在实际生产中出现安全事故。第二,优化结构设计。有限元分析能帮助设计师优化机械结构的设计,通过模拟分析,可以发现结构中的薄弱环节,从而进行针对性的改进,提升机械的强度和刚度。第三,预测机械性能。通过有限元分析,可以在产品设计阶段就对机械的性能有更深入的了解,如强度、刚度、振动、应力分布等,进而指导设计优化和材料选择。第四,提高生产效率。有限元分析能帮助制造工程师提高生产效率,通过模拟制造过程,可以提前发现和解决可能出现的问题,避免实际制造过程中的返工和浪费。总的来说,有限元分析在机械设计制造中起着至关重要的作用,它不仅有助于提高产品的质量和性能,还能降低生产成本和风险。

(二)大小齿轮有限元分析

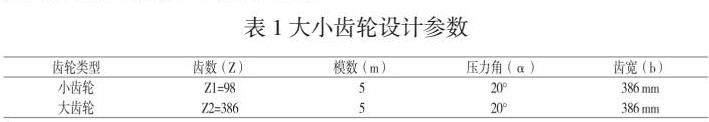

大小齿轮的啮合状态并非一成不变,因此,在进行各种规格齿轮的有限元分析时,我们需要借助瞬态动力学来深入探索它们的动态特性。具体的齿轮参数已在表1中详细列出。

借助表1的信息,使用UG软件来构造大小齿轮的模型,然后将其导入ANSYS Workbench软件进行进一步处理。(1)在网格划分时,应考虑将全部的齿轮副划分为网格。但当齿轮副的单元和节点数量过多时,会对计算机运算造成压力, 这会对计算结果的准确性产生影响。为了解决这个问题,需要对大齿轮和小齿轮进行科学划分。可以采用交叉网格划分的方法,只针对大齿轮的某些关键部分和小齿轮进行划分。(2)在配置负载参数时,为小齿轮设定扭矩为6250N·m,并将大齿轮的转速调至20r/min。(3)在时间t=0.02s的设定条件下,齿轮的步长设定在1和200之间。通过软件模拟齿轮的运动,可以了解到大小齿轮的啮合接触状况。在0.02s的传动过程中,大小齿轮的啮合接触应力值高达1.1346e-4mm/mm,实际应力值为232.35MPa,而根据赫兹理论得到的应力值为225.863MPa。二者相差约6.487MPa。尽管赫兹理论在计算应力值过程中存在一些误差,但这些误差并不影响我们设计的齿轮满足转盘的应用需求。

三、总结

综上所述,本文主要针对大口径转盘进行优化设计,重点利用有限元分析方法对大小齿轮和转盘主轴承进行了相关探究,以确保达到设计要求,整个过程旨在提高油气采集的效率,具有实际应用价值。

参考文献:

[1]陆叶星.自动化设备中有关机械结构设计的几点体会[J].科技创新与应用.2021(21).

[2]潘朗.机械设计中有限元分析的几个关键问题[J].时代汽车.2021(20).

[3]王君.农业机械设计中有限元分析软件的应用研究[J].南方农机.2021(18).

作者简介:汪明镜 (1984-2-)男, 汉族,安徽省桐城, 本科学历, 技术中心机械工程师。

京公网安备 11011302003690号

京公网安备 11011302003690号