- 收藏

- 加入书签

激光-熔化极电弧复合焊接工艺在工程机械结构件上的应用探索

摘要:本文针对工程机械中厚板长直对接焊缝生产过程中存在的焊接效率问题,提出采用激光-熔化极电弧复合焊接工艺方法,通过采用横焊焊接方位,进行不同坡口角度对接焊缝焊接工艺摸索、力学性能测定及焊缝断面宏观检验。经过试验得知,采用激光-熔化极电弧复合焊接工艺方法,可实现10mm以下对接焊缝无坡口、横焊一次成型焊接,无未熔、未焊透等缺陷,焊缝背部成型良好,可显著提高焊接效率,为后续工艺的拓展应用提供理论基础。

关键词:激光-熔化极复合焊接;横焊;无坡口;

前言

工程机械结构件是主要承担载荷、提供支撑的部件,以中厚板高强度结构钢焊接而成,结构复杂、焊缝形式各异、焊接方位多,造成了工程机械结构件制造的复杂性。针对工程机械结构件长直焊缝,焊缝基本为大角度坡口,采用气体保护焊或埋弧焊焊接方法,通过配置超大型变位机进行工件变位,使焊缝达到平角或船形方位进行焊接。焊接工艺及装备复杂,投资大,专用型强,不便于多品种、小批量产品的柔性生产。激光-熔化极电弧复合焊接技术具有电弧焊接和激光焊接综合优点[1],热源能量集中,高速焊接条件下具有高的焊接过程稳定性,较低的热输入,使得焊缝和热影响区的组织比电弧焊更细、热影响区更窄、应力与应变更小,从而整体提高了焊接接头的综合力学性能。随着高功率激光器的应用成熟,万瓦级激光器已在焊接中应用越来越广泛,焊缝熔深得到进一步加强,对于工程机械中厚板的焊接展示了新的应用场景。为提高结构件焊接生产效率及激光焊接设备的通用性,本文通过采用激光-熔化极电弧复合焊接工艺方法,开展不同坡口角度对接焊缝焊接试验,研究工程机械中厚板对接焊缝小无坡口、横焊焊接成型工艺的可行性,为后续工艺的发展方向提供支撑。

1实验材料与方法

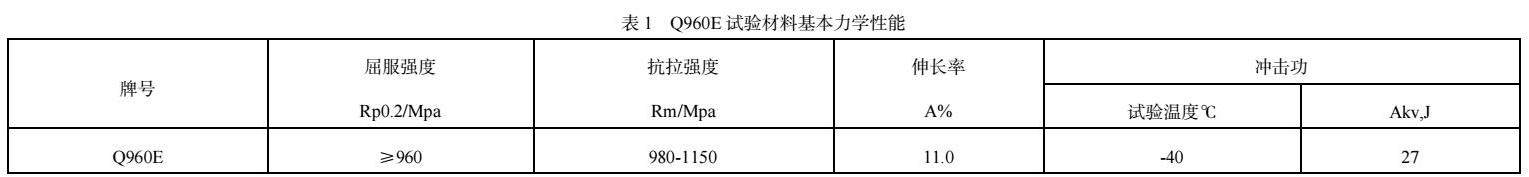

根据某工程机械结构件现有对接焊缝的结构形式,采用激光+单丝熔化极电弧复合焊接系统进行试验,激光发生器采用IPG 10KW连续激光器,复合焊枪采用旁轴式复合焊枪,在固有光丝间距、离焦量等参数下,重点验证横焊位置焊缝的成型、熔透性及力学性能。焊接试板采用t6mm+t8mm板厚、Q960E材质不同角度对接试板,试板母材力学性能如表1所示。

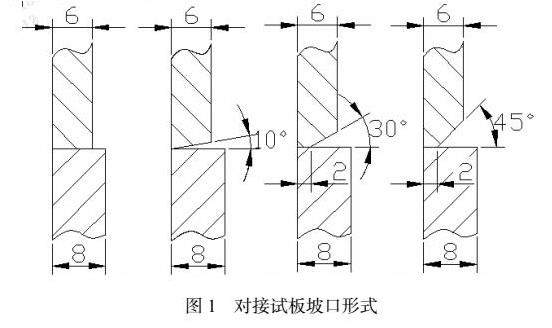

试验选取6+8mm典型板厚,焊缝对接形式采用单边V形坡口(厚板在下、无坡口)、0mm对接间隙,如图1所示。验证四种坡口角度(0°、10°、30°、45°)焊缝成型工艺可行性及焊缝质量。针对不同坡口角度对接试板,试验采用不同的焊接层道数进行试验,因对接试板中0°、10°坡口截面较小,不保留坡口钝边,采用一次焊接成型;30°、45°单边坡口对接试板,采用打底+盖面两层两道焊接成型。通过实验选取最优焊缝成型质量的试板进行力学性能分析,为后续工艺改进提供有效数据基础。

2试验结果及分析

2.1激光功率对焊缝熔透性影响

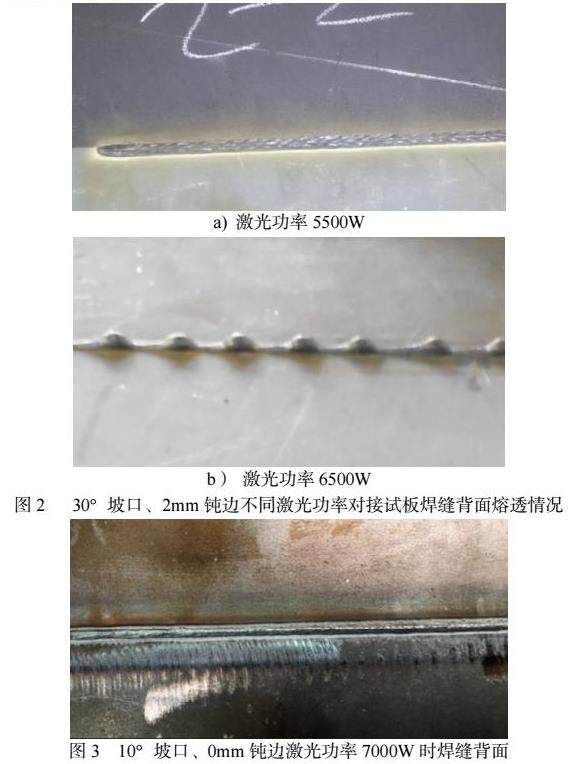

保持熔化极电弧参数及焊接速度(1.0m/min)不变,通过逐步增大激光功率,验证激光功率对焊缝熔透性的影响。通过试验,焊接速度1.0m/min时,激光功率在4500W-6000W,可实现30°、45°坡口角度、2mm钝边对接试板焊缝的良好熔透及较优的背面焊缝成型(图2a)。激光功率减少,造成焊缝背面无法熔透;激光功率增大,造成焊缝背面熔滴下淌现象[2](图2b)。激光功率在5500W-8000W时,可实现0°、10°坡口、0mm钝边焊缝的良好熔透,如图3所示。

2.2激光复合焊枪倾角对焊缝成型的影响

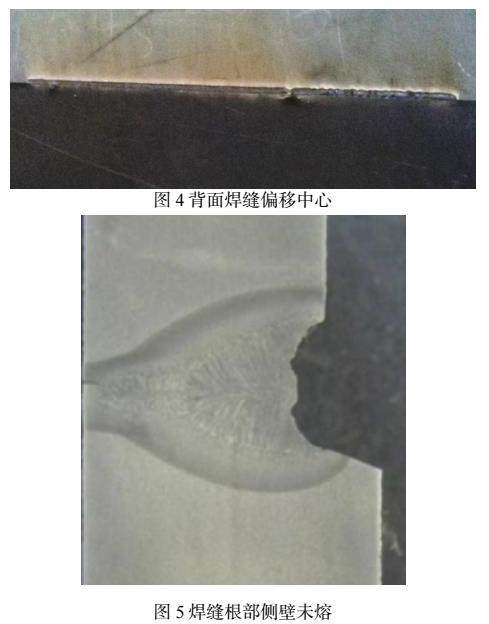

采用横焊姿态焊接,与平焊相比,焊缝成形问题较为突出,熔池液态金属在重力的作用下下淌,容易产生咬边、焊道下塌等焊接缺陷[3]。为避免坡口侧焊缝的咬边现象,焊枪与焊缝中心需偏移一定距离,但易造成背面焊缝的偏移(图4),造成焊缝根部侧壁未熔合现象(图5);通过调整激光焊枪上倾一定角度,达到焊缝背面良好成型及正面坡口棱边无咬边现象。

2.3坡口角度对焊缝成型的影响

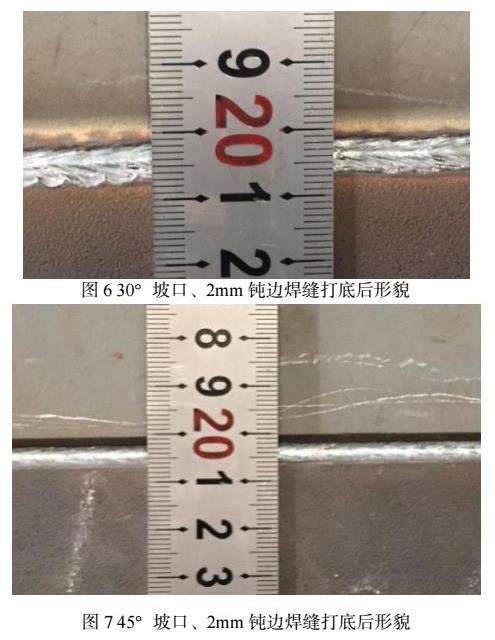

对于30°、45°坡口角度对接试板,单边30°坡口较单边45°坡口截面面积减少42%,填充量相差一倍。在恒定的激光功率、电弧参数、焊接速度条件下,采用两层两道焊接,单边30°坡口焊缝打底焊接后,焊缝坡口已基本填满(图6),坡口棱边烧损,不利于盖面焊缝的自动化跟踪焊接。

单边45°坡口角度对接试板,打底焊缝填充适中,无坡口棱边烧损现象,盖面焊缝的焊接可实现良好的自动化跟踪。背部焊缝宽度3mm,余高0-0.5mm,正面焊缝宽度约10mm,焊缝成型质量较好。

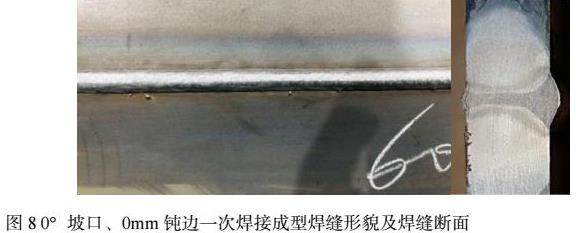

对于0°、10°坡口对接焊缝,相较于单边30°坡口,截面面积极小,因此取消打底焊接工序,采用一次焊接成型工艺,为防止薄板一侧咬边缺陷,将焊枪上倾一定角度,在固定光丝间距下进行焊接试验,焊后焊缝高度1m、焊宽9mm,焊缝熔透较好,无咬边缺陷(图8),经静置48h后,采用超声波探伤,内部成型好,无未熔、裂纹、气孔等缺陷。

2.4力学性能试验

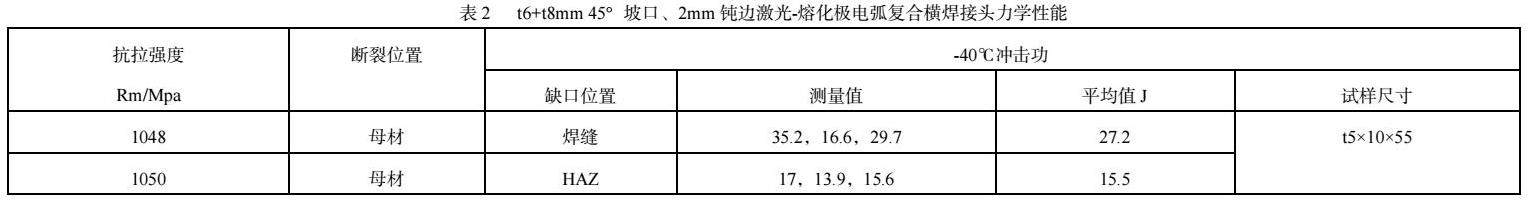

通过上述主要参数试验验证,对45°坡口焊接试板进行拉伸、-40℃低温冲击试验,试验结果见表2,并进行断面质量宏观检验。通过试验,表明激光-熔化极复合横焊可实现对接焊缝横焊位的良好熔透,并满足高强钢力学性能,焊缝质量优良。

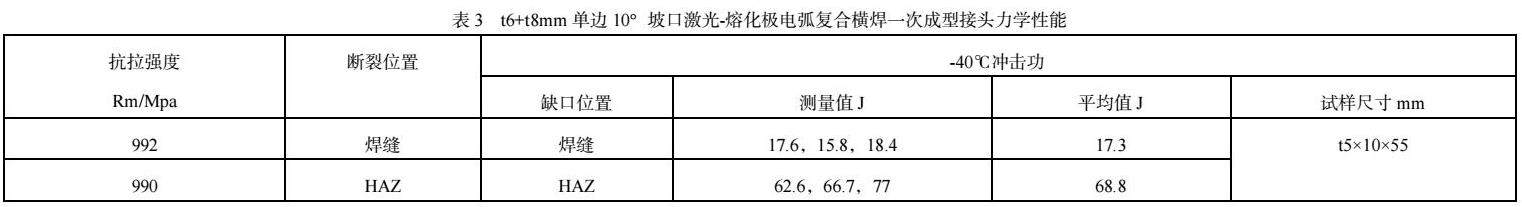

对于单边0°、10°坡口、0mm钝边一次焊接成型试板进行力学性能试验,试验结果如表3所示。实验表明,6mm+8mm小无坡口对接试板、激光-熔化极电弧复合横焊一次成型能够实现良好的焊缝质量,满足高强钢力学需求,可进行推广使用。

3 结论

针对工程机械中厚板长直对接焊缝,采用激光-熔化极电弧复合横焊焊接工艺方法焊接,验证最优坡口角度及力学性能测定,得出以下结论:

(1)通过适当调节激光复合焊枪水平倾角,可避免焊缝咬边、焊缝根部侧壁未熔等缺陷。

(2)通过对不同角度坡口对接试板进行激光-熔化极复合横焊,单边45°坡口、2mm钝边对接焊缝可通过采用2层2道焊接工艺方法,实现焊缝的良好成型;0°、10°坡口、0mm钝边对接焊缝,可通过采用1层1道焊接工艺方法,实现焊缝的良好成型。

(3)0°、10°坡口、0mm对接间隙焊接接头,采用一次焊接成型方法,可形成稳定的单面焊双面成型效果,焊接过程稳定,焊缝内部无缺陷,焊接质量良好,对产品焊接生产效率提升空间巨大,具备推广应用价值。

参考文献

[1]冯杰才.高强钢厚板激光-GMAW复合双面同步横焊特性研究[D].哈尔滨:哈尔滨工业大学,2014.

[2]郝剑,吴艳明,薛钢,张成杰.激光功率对激光-电弧复合横焊焊缝成型的影响[J].材料开发与应用,2014(02).

[3] Yang C L,Guo N,Lin S B, et al. Application of rotatingarc system to horizontal narrow gap welding [J]. Science and Technology of Welding & Joining,2009,14( 2) : 172—177.

京公网安备 11011302003690号

京公网安备 11011302003690号