- 收藏

- 加入书签

基于物联网的机械制造设备状态监测与故障诊断研究

摘要:随着工业4.0与智能制造的发展,制造业对设备运行效率和可靠性的要求日益提高。传统的人工巡检与定期维护方式已难以满足现代制造企业对设备全生命周期管理的需求。对此,本文围绕基于物联网的机械制造设备状态监测与故障诊断展开了研究,以供参考。

关键词:物联网;机械制造设备;状态监测;故障诊断;

当前,全球制造业正加速向数字化、网络化、智能化方向发展。作为制造过程的核心要素,机械设备的运行状态直接影响到产品质量、生产效率和安全性能。但传统的设备管理方式主要依赖人工巡检与周期性检修,存在响应滞后、效率低下等问题,难以及时发现潜在故障隐患,导致非计划停机频繁发生,严重影响企业的正常运营。在此背景下,物联网(IoT)技术的快速发展为设备状态监测与故障诊断提供了新的解决方案。通过将传感技术、无线通信、云计算与人工智能相结合,可以实现对机械设备运行状态的全天候、全方位监测,并结合大数据分析进行故障预测与智能诊断,显著提升了设备管理的科学性和高效性。

一、基于物联网的机械制造设备状态监测与故障诊断系统架构

(一)系统总体架构

HB9000系列机械安全监测保护系统是集机械状态的监测、机械故障的早期诊断、提前预警及发出停机保护指令、通过数据对机械故障进行分析于一体,进行全厂范围的关键设备资产状态管理的系统,适合于电力、冶金、石化等行业的使用。该系统主要由就地监测传感器、采集装置、诊断监测管理分析系统组成(如图1)。

二、系统主要技术指标

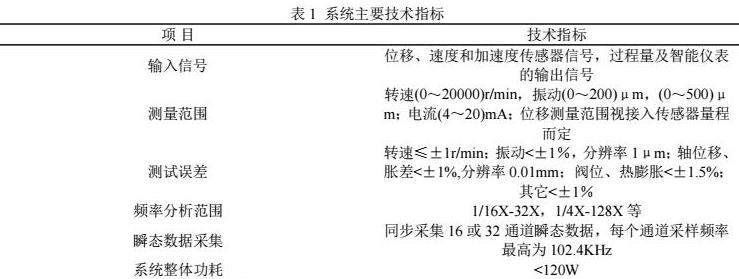

控制器采用四核RK3568国产工业级芯片,配备2GB DDR4内存及16GB eMMC闪存(可选扩展为4GB内存+32GB存储),各种监视器模块均采用32位工业级处理器。所有的监视器、模块全部是标准的插入式结构,可支持带电热插拔,符合ISO/DIN标准,具有较强电磁兼容性和抗干扰能力。

系统可以适应国内外不同厂家的传感器,通过组态软件设置不同的测量对象和传感器参数,并可对电涡流传感器实现软件线性校正功能。系统每个通道均有自诊断功能,传感器输入故障,报警自动旁路,有效防止误动作,提高监视的可靠性。

三、基于物联网的机械制造设备状态监测与故障诊断关键技术

(一)传感器技术

传感器作为数据采集的关键设备,其性能直接影响系统的监测精度和可靠性[2]。近年来,传感器技术不断发展,新型传感器如MEMS传感器(微机电系统传感器)具有体积小、重量轻、功耗低、成本低等优点,在机械制造设备状态监测中得到广泛应用。比如,MEMS加速度传感器可用于监测设备的振动情况,能够实时感知设备的微小振动变化。另外,智能传感器的出现为设备状态监测带来了新的突破。智能传感器集成了传感器、微处理器和通信模块,具有数据采集、处理、存储和传输等功能,能够实现传感器的自校准、自诊断和自适应,提高传感器的智能化水平和可靠性。

(二)数据传输与处理技术

在数据传输方面,为了满足设备数据实时传输的需求,需要优化网络传输协议和数据压缩技术。对于无线网络传输,可采用TCP/IP协议与UDP协议相结合的方式,根据数据的类型和重要性选择合适的传输协议[3]。对于实时性要求较高但允许少量数据丢失的设备状态数据(如振动数据),可采用UDP协议进行传输;对于不允许数据丢失的关键数据(如设备控制指令),则采用TCP/IP协议传输。在数据压缩方面,采用高效的数据压缩算法(如小波压缩算法、霍夫曼编码算法)对采集的数据进行压缩处理,减少数据传输量,提高传输效率。在数据处理方面,大数据处理技术是核心。通过数据清洗去除数据中的噪声和异常值,提高数据质量;利用数据挖掘技术从海量数据中提取有价值的信息,发现设备运行的规律和潜在故障特征。比如,通过对设备振动数据的频谱分析,可发现设备的异常振动频率,从而判断设备是否存在故障。同时,为了实现数据的实时处理,需要采用流计算技术,对实时采集的数据进行快速分析和处理,及时发现设备异常情况并发出预警。

(三)故障诊断算法

故障诊断算法是实现准确故障诊断的关键。基于数据驱动的故障诊断算法由于其不需要建立精确的设备数学模型,而是利用设备运行数据进行故障诊断,因此在实际应用中得到广泛关注[4]。常见的基于数据驱动的故障诊断算法包括人工神经网络、支持向量机、随机森林等。人工神经网络具有强大的非线性映射能力和自学习能力,能够通过对大量故障样本数据的学习,建立故障诊断模型,实现对设备故障的准确诊断[5]。支持向量机在处理小样本、非线性和高维数据时具有优势,能够通过寻找最优分类超平面,实现对故障类型的准确分类。随机森林算法通过构建多个决策树进行集成学习,具有较好的泛化能力和抗噪声能力,能够提高故障诊断的准确性和可靠性。另外,随着深度学习技术的发展,卷积神经网络、循环神经网络等深度学习算法在故障诊断领域也展现出了良好的应用前景。

四、基于物联网的机械制造设备状态监测与故障诊断系统的应用案例

(一)案例背景

某机械制造企业拥有大量的生产设备,包括数控机床、冲压设备、注塑机等。随着设备使用年限的增加,设备故障频发,传统的定期检修和事后维修方式已无法满足企业的生产需求,导致设备停机时间长、维修成本高。为了提高设备管理水平,该企业引入基于物联网的机械制造设备状态监测与故障诊断系统。

(二)系统实施过程

在感知层,根据设备的类型和监测需求,在数控机床的主轴、导轨、丝杠等关键部位安装振动传感器、温度传感器和位移传感器;在冲压设备的传动系统、模具等部位安装压力传感器和位移传感器;在注塑机的螺杆、料筒等部位安装温度传感器和压力传感器,实现对设备运行参数的全面采集。

在网络层,采用5G无线网络和工业以太网相结合的方式进行数据传输。5G网络用于设备数据的实时上传,工业以太网用于设备与车间控制服务器之间的稳定连接。同时,对传输的数据进行加密处理,保障数据传输的安全。

在平台层,搭建大数据处理平台和故障诊断平台。利用大数据处理平台对采集的设备运行数据进行存储、清洗和分析,建立设备状态评估模型和故障诊断模型。故障诊断平台采用基于深度学习的故障诊断算法,对设备运行数据进行实时分析,实现故障的准确诊断。

在应用层,开发设备状态监测与故障诊断应用系统,为企业管理人员、设备维护人员和操作人员提供可视化的操作界面。通过该系统,管理人员可以实时查看设备运行状态、统计设备故障信息;设备维护人员可以接收故障预警信息,制定维修计划;操作人员可以了解设备运行参数,及时调整设备运行状态。

(三)应用效果分析

通过实施基于物联网的设备状态监测与故障诊断系统,该企业取得了显著的应用效果。设备故障预警准确率达到90%以上,提前发现设备潜在故障,减少了设备突发故障的发生,设备停机时间降低了40%。通过预测性维护,合理安排设备维修时间,降低了维修成本,维修费用减少了30%。同时,由于能够及时发现设备故障并进行处理,设备的使用寿命得到延长,产品质量得到提高,企业的生产效率提升了25%,为企业带来了可观的经济效益和社会效益。

结语:本文研究表明,物联网技术能够实现对机械制造设备运行状态的实时监测和故障的准确诊断,为设备的预测性维护提供了有力支持,有助于提高设备运行可靠性、降低维护成本、提升生产效率。同时,传感器技术、数据传输与处理技术和故障诊断算法等关键技术的不断发展和完善,为基于物联网的设备状态监测与故障诊断系统的应用提供了技术保障。未来,随着物联网技术、人工智能技术和大数据技术的不断发展,基于物联网的机械制造设备状态监测与故障诊断系统将朝着更加智能化、集成化和安全化的方向发展。

参考文献

[1]林黄耀.基于物联网技术的港口机械运行状态监测技术研究[J].装备维修技术,2025,(02):82-85.

[2]曾湘东,黄腾辉,彭惠.海上石油机械设备状态监测及故障诊断探讨[J].凿岩机械气动工具,2025,51(03):162-164.

[3]张明.港口大型装卸机械设备运行状态智能监测分析[J].运输经理世界,2024,(27):133-135.

[4]刘兆龙.基于物联网技术的机械设备远程监测与维修管理系统研究[J].中国设备工程,2024,(17):98-100.

[5]马诺.油田机械设备状态监测与故障诊断技术研究[J].中国设备工程,2024,(13):194-196.

京公网安备 11011302003690号

京公网安备 11011302003690号