- 收藏

- 加入书签

基于PLC控制的槽式清洗设备卡塞位置的检测设计与实现

摘要:PLC控制机械臂对各个工位的晶圆盒执行取放动作,通过伺服运动指令锁存光纤传感器信号反转时纵向伺服电机的位置数据,判断晶圆盒位置是否正确到位。

关键词: 片盒位置检测;伺服电机;PLC控制

[中图分类号] TP23 文献标识码:B

在全自动的半导体槽式清洗设备中,晶片盒是半导体设备中晶圆的载体,若干晶圆放置于晶片盒内,晶片盒放置在承载台上,在槽式湿法清洗设备中,机械臂使用夹爪移动晶圆盒至各个工位,完成晶圆的清洗,刻蚀去胶等工艺过程。一般情况下,晶圆盒的移动依靠机械臂的精准运行和工位内限位装置保证晶圆盒的移动到位,但因设备的长期运行,晶圆盒变形,机械臂运行精度变差,或其他故障问题导致晶圆盒无法准确放入预定工位,导致机械臂再次夹取或进行其他作时导致晶圆盒脱落,侧翻等现象发生,造成晶圆破损,工艺效果不理想。为解决此问题,经过研究,自主进行了晶圆盒检测系统的研发与设计,以提高湿法清洗设备的稳定性,降低碎片率。

一、 晶圆盒检测系统设计

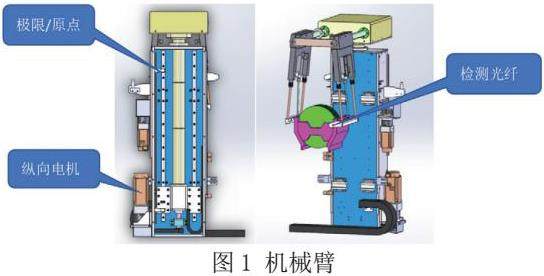

本晶圆盒检测系统采用PLC(可编程逻辑控制器)作为主控制器,PLC通过EtherCAT总线控制高精度伺服电机,控制机械臂运行,伺服电机带动机械臂做横向和升降运动,对射传感器固定在机械臂夹爪侧方,随机械臂运行。作为安全保护,机械臂横向和纵向的形成配置槽型光电开关,防止机械臂移动出限位位置,机械臂与机台防护门联动,防护门配有安全门开关,当检测到门开时,立即停止机械臂运行。图1为机械臂与光电传感器安装示意。

1.1硬件选型

1.1.1晶圆检测传感器

传感器选型至关重要,必须能稳定检测识别晶圆盒位置并快速输出信号。同时因传感器光纤头部分会接触各种化学品,所以光纤部分需采用采用氟树脂外壳。光纤放大器安装在机械臂防护罩内,响应时间为250us(FINE)。

1.1.2执行机构

机械臂运行横向移动采用伺服电机带动齿轮在齿条上运行的方式,纵向移动采用伺服电机+减速机+丝杠的方式,纵向技术指标参数如下:1.旋转轴。伺服电机,配置23位无电池ABS编码器。2.减速机,减速比为1:3 。3.丝杠导程20mm,精度C7级,0.050/e300。

1.1.3控制器

主控制器选择PLC,选择欧姆龙NX系列,支持EtherCAT通讯,实现高精度的运动轨迹。将控制和用NX总线直接连接的I/O、运动网络在1个周期 中同步,周期波动为1us以下。 由此实现高速、高精度控制,可实现与控制同步的高质量数据,采集,分析及活用。编程语言支持主流梯形图和ST语言,其运行速度和可靠性完全满足本系统控制需求。

1.2控制系统设计

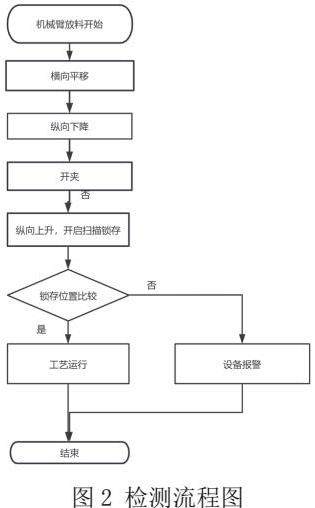

晶圆盒检测系统控制的核心部件为PLC,与伺服系统通过EtherCAT总线通信。PLC控制机械臂对各个工位的晶圆盒执行取放动作,开夹后,机械臂搭载对射光纤执行放料上升动作或者取料下降动作,此时PLC通过伺服运动指令MC_TouchProbe控制伺服驱动器在机械臂移动过程中锁存光纤传感器信号反转时纵向伺服电机的位置数据,与标准预设数据进行比较,判断晶圆盒位置是否正确到位。图2为晶圆盒控制系统示意图。

1.2.1晶圆位置检测

晶圆位置数据来源与对射光纤传感器,对射光纤配有放大器,放大器设置为FINE工作模式,可达到快速响应的目的,响应时间为250us,可达到快速响应的目的。晶圆盒位置检测方法为:在机械臂放料后,开夹状态下,上升过程中,对射光纤扫过晶圆盒边缘时,在晶圆盒边缘位置输出信号会发生翻转,利用信号的上升沿触发锁存信号,记录此刻伺服电机当前编码器数据。

1.2.2电机控制

图3为伺服系统控制电路,伺服系统控制采用EtherCAT总线控制方式,工作在循环同步位置模式,在该操作模式中,控制器具有轨道生成功能(动作描述文件运算功能),在循环同步中赋予伺服驱动器目标位置。可将速度偏置和扭矩偏置分别作为速度前馈和扭矩前馈使用,伺服驱动器闭环调整纵向电机以设定的速度到达设定的位置。设计上为保证运行安全,设置了槽性光电传感器作为极限传感器,接入伺服系统,当限位信号触发时,停止电机运行同时发出报警。电机采用高精度绝对值编码器,可实时记录电机当前位置。

1.2.3晶圆盒检测系统软件设计

正常机械臂夹取晶圆盒动作流程为:横向平移→纵向下降→合夹→纵向上升。晶圆检测指令在机械臂纵向下降过程中开启坐标锁存功能,等待对射光纤传感器的信号变化,信号变化时锁存晶圆盒位置数据,根据采集的晶圆盒高度位置数据,判断当前晶圆盒是否正确放入指定限位位置,为设备的下一步动作提供参考数据。图2检测流程图

二、片盒检测系统测试实验

设置卡塞定位块不同位置,模拟各种工况,使机械手放置片盒时分别处于正常状态,恻压状态,前压状态,具体实验如下:

1.测试机械手正常运行。设置机械手运行坐标参数,使机械手在定位块内可正常运行取放片盒,验证正常取放片盒时锁存数据正常可用。

2.测试片盒定位块左右异常。使用实验步骤1机械手运行参数,机械手放置片盒时读取检测数据,与标准数据比较。在这种情况下,系统可检测出异常并报警停机。

3.测试片盒定位块前后异常。使用实验步骤1机械手运行参数,机械手放置片盒时读取检测数据,与标准数据比较。在这种情况下,系统可检测出异常并报警停机。

4.多槽重复测试,验证系统稳定性。多次取放片盒,随机设置故障定位块,或增加异常物影响片盒位置,系统可正常检测,验证了系统的稳定可靠。

三、结论

从实验结果看,增加该片盒检测系统,可稳定可靠检测出因机械手异常或定位块异常引起的片盒未到位情况,极大的降低了晶圆随片风险,满组公司槽式设备对片盒位置检测的要求,对未来公司的产品发展起到了较好的促进作用。

参考文献:

[1]邹春太 基于PLC控制的晶圆检测系统的设计与实现[J].今日自动化.2024,No1

[2]廖常初.PLC编程及应用(第五版)[M].北京:机械工业出版社,2019

京公网安备 11011302003690号

京公网安备 11011302003690号