- 收藏

- 加入书签

数字化虚拟仿真技术在《精密检测技术》项目化教学中的实践与探索

——以汽车发动机缸盖检测为例

摘要:在制造业数字化转型与职业教育“岗课赛证””综合育人背景下,高职《精密检测技术》课程面临设备投入高、技术迭代快、实践教学难等现实困境。本文以汽车发动机缸盖检测为项目化教学案例,构建“虚拟仿真预训练- 真机实操验证- 企业标准对标”的教学流程。通过入PC-DMIS 虚拟仿真系统,设计包含三维建模、测量程序编写、误差分析的全流程教学项目,解决传统教学中“三高三难”痛点,为职业教育实践课程数字化改革提供可复制的实施范式。关键词: 虚拟仿真技术;精密检测;项目化教学;发动机缸盖

一、项目化教学案例设计背景与目标

在制造业数字化转型背景下,精密检测技术课程面临双重挑战:一方面,三坐标测量机等设备单机投入超80 万元,高职院校实训班级规模与设备数量比普遍达 20:1,导致学生实操机会严重不足;另一方面,汽车制造等行业已广泛应用自动化检测技术,而传统教学仍以手动测量为主,技能培养与岗位需求脱节率高。以汽车发动机缸盖检测为典型案例,其包含 16 项形位公差检测要求,传统教学中受设备数量限制,学生仅能完成平面度等基础项目测量,无法接触完整检测流程[1]。

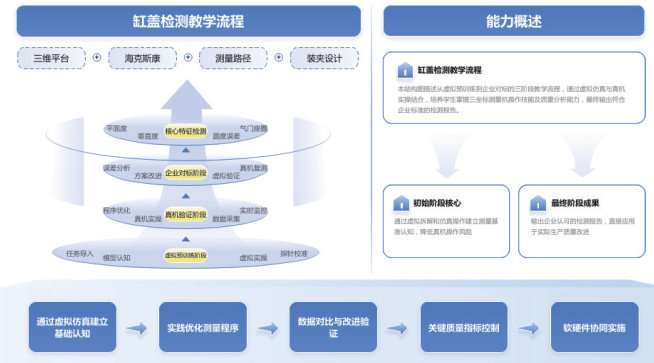

本案例教学目标设定为三维能力培养体系:知识层面掌握PC-DMIS 软件的自动编程技术、圆柱度误差评定方法等六项核心知识;技能层面实现测量程序编写、数据偏差分析等八项操作技能达标;素养层面培养团队协作、质量意识等职业素养。通过虚拟仿真技术构建“企业真实项目 - 教学化改造 - 虚拟实操训练 - 真机验证”的闭环教学链,使学生掌握复杂零件的全流程检测技术,达到汽车行业中级检测员技能标准[2]。

二、发动机缸盖检测项目化教学实施流程

将企业真实的“某品牌1.5T 发动机缸盖检测”项目拆解为三大教学模块:三维模型预处理、测量方案设计、检测数据处理。依托虚拟仿真平台,内置该缸盖的三维模型、PC-DMIS 仿真模块及企业检测工艺卡[3]。平台具备三大特色功能:一是操作错误实时预警,如探针路径碰撞模型时系统自动高亮显示风险区域;二是测量程序自动验证,通过模拟运行检测程序,提前发现采样点分布不合理等问题;三是数据对比分析,自动生成与企业标准的偏差色谱图,直观展示超差区域。

2.2 教学实施的“三阶段九步骤”流程(1)虚拟预训练阶段

播放某车企 4S 店实拍的发动机异响维修视频,画面聚焦于因缸盖燃烧室平面度超差导致的气缸压缩比异常,通过压力传感器数据可

视化展示 [4]。教师引导学生分析故障链:“平面度超差→气密性失效→发动机功率下降→异响故障”,进而引出平面度、垂直度等关键检测

指标的工业价值,同步展示某车企《缸盖检测关键指标清单》,明确每项公差对整机性能的影响权重。②模型认知:三维交互解构与智能标注训练

学生通过平台的“模型交互系统”对缸盖三维模型进行交互式拆解,可动态隐藏/ 显示燃烧室模块、气门座圈模块等5 大组件。3虚拟实操 探针校准 系中 规范化训线

分组进行 Φ2mm 红宝石探针的虚拟校准训练,操作流程严格复刻海克斯康设备的校准规范,坐标系建立环节以缸体底面及两侧定位销孔为基准,学生需完成“3-2-1 定位法”的虚拟操作,先定义底面 3 点确定 Z 轴和 XY 平面,再选取两侧销孔 2 点确定 X 轴,最后定义1 点确定Y 轴。

(2)真机验证阶段

①程序优化:基于虚拟仿真数据的智能诊断与迭代

调取虚拟测量的点云数据,生成平面度误差热力图,发现采样点集中于边缘区域,中心区域数据缺失;根据企业工艺库中的“平面测

量规范”,推荐“米字形采样路径”,并自动计算新增3 个中心采样点后的理论误差改善值;学生在PC-DMIS 仿真模块中修改测量程序,添

加中心采样点,并通过“模拟运行”功能验证新程序的可行性,确保无探针碰撞风险。②真机实操:三坐标测量机的智能化实操与实时监控

使用海克斯康三坐标测量机执行检测,教师实时监控探针校准状态、工件温度等关键参数;若设备突发“传感器信号异常”故障,平台自动切换至“故障模拟模式”,学生需根据提示完成故障排查,教师端记录故障处理耗时与正确性。

③数据采集:全量数据标准化记录

学生使用平台的“数据采集模板”记录检测特征的原始数据,重点关注气门座圈锥面的圆度误差。对于规则特征(如平面、孔)使用触发式探针采集,对于复杂曲面切换至激光扫描测头;每采集 5 个特征后,系统自动进行数据有效性校验,如发现同一平面的 3 次测量数据偏差> 0.005mm,提示“数据异常,需重新测量”;采集完成后,平台自动将气门座圈圆度数据与企业标准(≤ 0.015mm)比对,若实测值为0.018mm,用红色标注超差部分并生成“圆度超差预警单”。

(3)企业对标阶段

①误差分析:三维色谱图与根因溯源的深度分析

可视化偏差展示:通过三维色谱图显示超差区域,如夹具变形导致的缸盖垂直度超差,色谱图中对应区域显示红色,并用箭头标注变形方向;数据关联分析:平台自动关联操作日志与误差数据,如发现“装夹时夹紧力过大”与“垂直度超差”的相关性达 0.82,提示学生重点排查装夹工艺。

②方案改进:虚拟- 真机迭代验证的闭环优化

装夹方案优化:将传统刚性夹具改为弹性夹具,学生先在虚拟平台中模拟新夹具的装夹过程,通过 “有限元分析模块” 预测变形量(预计从 0.008mm 降至 0.003mm);

测量路径调整:将气门座圈的环形扫描路径改为沿切削纹路的螺旋扫描,在虚拟仿真中验证新路径的采样点分布均匀性(均匀度从65% 提升至 92%);

迭代验证流程:优化方案需经过“虚拟仿真→真机验证→数据对比”3 轮迭代,如第一轮虚拟测量平面度 0.012mm,真机实测 0.014mm,需分析差异原因,再次优化后进行第二轮验证。

③成果验收:企业标准导向的双元评价体系学生提交包含三维检测报告、误差分析报告的项目成果,验收流程如下:

使用PC-DMIS 生成带公差带的三维检测报告,超差区域需附整改方案;企业技术人员重点评估根因分析的逻辑性;采用双元评分标准:即企业评分(60%)+ 教师评分(40%)的双元制,企业评分维度包括“检测方案可行性”(25%)、“数据与企业标准契合度”(35%)、“报告规范性”(20%),如某企业技术主管对某小组的评分如下:“检测方案考虑了量产效率,契合度85 分;数据偏差在企业允许范围内,90 分;报告符合企业模板要求,88 分”。

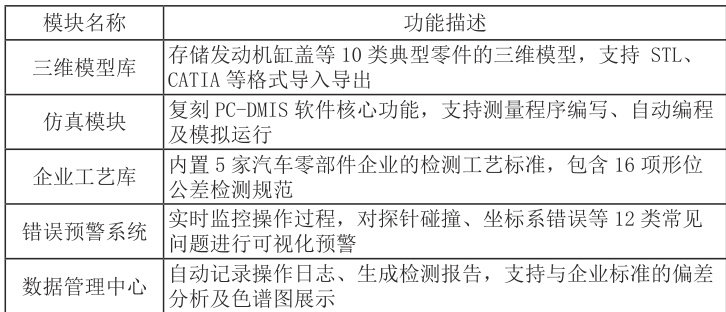

2.3 虚拟仿真平台功能架构

虚拟仿真平台采用模块化设计,集成三维建模、测量仿真、数据管理等核心功能,具体架构如下表1 所示。表1 虚拟仿真平台功能模块表

三、教学创新点与实施效果

3.1 教学模式的创新

(1)虚实融合的技能培养。通过虚拟平台的“无限重试”特性,学生平均完成 4 次测量程序调试,而传统教学中仅能进行 1-2 次真机操作。某学生在虚拟训练中发现“自动测量时探针触测速度过快导致数据波动”,通过反复调试将速度从 200mm/min 优化至 150mm/min,最终真机检测数据稳定性提升。

(2)企业标准的全程融入。引入某车企《发动机缸盖检测工艺规范》,将企业的“5M1E”质量控制方法融入教学评价。如在数据处理环节,要求学生按企业标准采用最小区域法评定平面度误差,而非传统教学中的三点法,使学生成果与企业标准的契合度显著提高[5]。(3)动态生成的教学资源 . 每次项目实施后,将学生的典型问题及优化方案录入平台案例库,形成可迭代的教学资源,成为后续教学的重要参考。

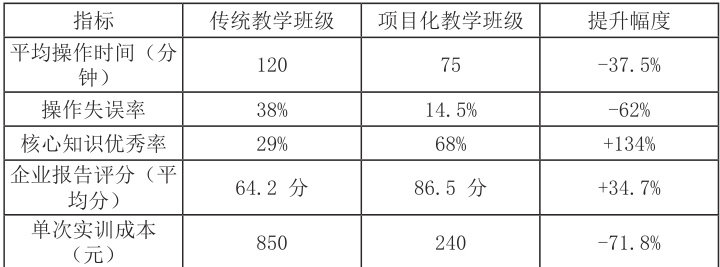

3.2 量化教学效果分析

对比传统教学班级与项目化教学班级的教学数据显示,如表2 所示。表2 传统教学与项目化教学效果对比表

四、教学反思与推广建议

4.1 实施过程中的挑战与对

(1)技术适配性问题:初期虚拟平台与真机设备的操作界面存在差异,导致部分的学生出现操作迁移困难。通过开发“界面适配指南”,用颜色标注虚拟与真机界面的功能对应关系,使迁移效率得到提升。(2)学生差异化问题:约20% 的学生在虚拟编程环节进度滞后,通过建立“1+1”帮扶机制(熟练学生带新手),并在平台中设置  础训练关卡”,使滞后学生在2 周内追平进度。

础训练关卡”,使滞后学生在2 周内追平进度。

(3)企业深度参与问题:企业技术人员现场指导频次不足,通过录制“企业专家讲工艺 ”系列视频,使企业资源融入度不断提升 [6]。4.2 推广应用的三条路径

(1)专业群辐射路径:将该案例的实施模式推广至机械制造与自动化专业群的《零部件质量检测》《逆向工程技术》等课程,已开发变速箱壳体检测、叶轮型面检测等拓展案例,形成“核心案例- 拓展案例”的资源网络。(2)中高职衔接路径:针对中职学生基础薄弱的特点,简化案例中的编程环节,侧重虚拟装夹与基础测量操作;高职阶段则深化程序优化与误差分析,形成螺旋上升的培养体系。

(3)校企协同路径:根据汽车零部件企业提供最新产品模型与检测标准,学校负责案例教学化改造,学生的优秀检测方案可直接应用于企业产前验证。

五、结论

本研究通过汽车发动机缸盖检测的项目化教学实践,验证了数字化虚拟仿真技术在精密检测课程中的应用价值。该案例构建的“虚拟预训练 - 真机验证 - 企业对标”教学模式,有效解决了传统教学中的设备瓶颈与技术滞后问题,使学生技能培养与企业需求的契合度显著提升。未来可进一步引入数字孪生技术,实现检测设备与生产现场的全场景虚拟映射,推动精密检测教学向智能化、柔性化方向发展。

参考文献:

[1] 许东钦 . 农业机械数字化设计与仿真技术研究 [J]. 南方农机 ,2023,55(16):54-56.

[2] 谢国坤. 基于虚拟仿真技术的机器人工程专业课程数字化教学平台设计[J]. 信息与电脑( 理论版),2024,36(04):109-111.

[3] 刘永刚 , 姚立权 . 基于数字孪生的虚拟仿真技术远程教学实训的应用研究— —以智能制造技术专业为例 [J]. 湖北开放职业学院学报 ,2023,36(18):145-147.

[4] 李端阳. 数字化虚拟仿真技术在中职机械课程的构建[J]. 知识文库,2020,(09):93+97.

[5] 赵宁 , 杜劭峰 , 赵文军 , 等 . 虚拟现实仿真技术研究与应用 [J]. 新技术新工艺,2018,(08):67-71.

[6] 张继光 . 高职机械制造技术课程项目化教学设计 [J]. 南方农机,2019,50 (17):206.

基金项目:2023 年广东省高职教育教学改革研究与实践项目“数字化虚拟仿真技术在《精密检测技术》实践教学中的应用研究”,2023 年佛山市教育信息化应用融合课题”数字化虚拟仿真技术在装备制造类课程项目化教学中的研究与实践“(FSET2023X004)阶段性成果。

京公网安备 11011302003690号

京公网安备 11011302003690号