- 收藏

- 加入书签

基于行星滚柱丝杠副的直线运动合成机构设计与分析

摘要:本文针对大功率行星滚柱丝杠副直线运动机构在频繁启动、往复运动的工况下存在的电网波动、电机过热和机械冲击等问题设计了滚柱丝杠副与蜗轮蜗杆一体化的直线运动机构。对滚柱丝杠副的结构尺寸和直线运动机构的速度进行了计算,并对直线往复运动中的速度、位移、加速度等参数进行了详细的计算与仿真。结果表明,该机构能够在主电机恒速的条件下完成直线合成运动的频繁启停和往复运动。

关键词:速度合成;滚柱丝杠;结构设计;

陕西省重点研发计划项目(2021GY-270)

1 引言

近年来,航空航天、武器装备以及精密仪器领域得到了长足发展。火箭、卫星及导弹武器系统上,均需要多个舵机控制系统以及其他高精度执行机构。随着控制精度和执行机构要求的提升,机床工业、精密仪器、航空航天设备、武器装备等都逐步要求采用全电控制的丝杠执行机构。本文研究的高精度、可调速行星滚柱丝杠技术,可有效解决航空航天设备以及武器装备、高精度控制仪器设备中的相关技术难题。

2 国内外研究现状

靳谦忠[1]对行星滚柱丝杠副的静刚度、摩擦机理进行了研究,得到了静刚度计算公式和摩擦产生的原因。赵英[2]对滚柱丝杠副进行了啮合分析,为螺纹牙型参数选择提供了依据。陈芳[3]研究了两级行星滚柱丝杠传动设计精确度,为进一步提升行星滚柱丝杠副精确度提供了理论依据。杨家军[4]基于赫兹弹性接触理论,分析了行星滚柱丝杠副的载荷分布规律,建立了新的刚度数学模型。刘更[5]做了基于轴向间隙最小化的滚柱丝杠副参数匹配设计和静态接触分析,获得了最优参数和应力分布。

但目前,对于要求工作于高精度、高负载,特别是需要进行频繁往复运动和启停的直线运动机构,若采用大功率单电机直接拖动会造成电网波动和电机发热严重,本文针对滚柱丝杠副与蜗轮蜗杆一体化的直线运动机构展开设计和研究,对直线合成运动的各种情况进行了理论计算和仿真验证,结果表明该机构的工作性能优良,能够满足上述工作需求。

3 结构设计及工作原理

3.1结构设计

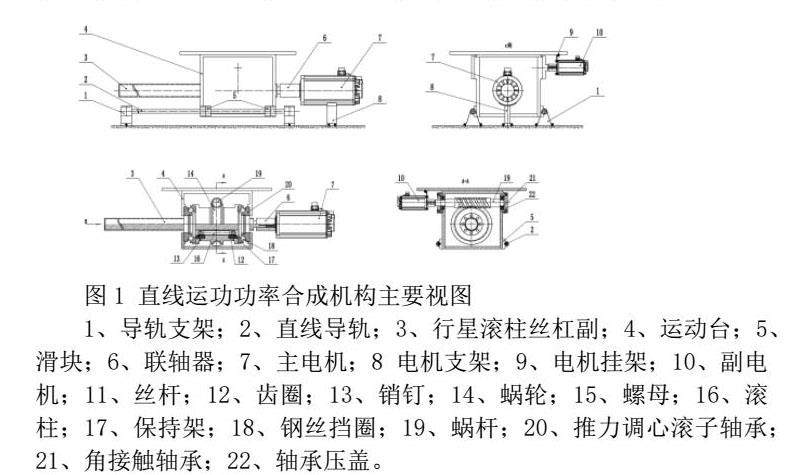

本文设计的直线运动速度合成机构主要由行星滚柱丝杠副、蜗轮蜗杆副(蜗轮蜗杆副的蜗轮与丝杠副的螺母连接在一起)、直线导轨、运动台体、主电机、副电机等组成;其中主电机为大功率定速普通电机,副电机为小功率调速电机。通过主电机与副电机的联合工作,实现运动台的启停、运动方向与速度控制。具体结构图如图1所示。

3.2工作原理

主电机单独运行时,带动行星滚柱丝杠副的丝杆旋转,蜗轮蜗杆自锁,限制了螺母的旋转,螺母带动运动平台做定速直线运动;副电机单独运行时,带动螺母旋转,丝杆不转。螺母带动运动平台做直线运动;主副电机同时运行时,运动平台的运动速度为两者运动的合成,即两者同向时,直线速度为两者直线运动速度之和;反向运动时,直线运动输出速度为两者速度之差。进而在主电机转速和方向不变(不停机)的情况下,实现运动台的往复运动和运动停止。防止主电机频繁启停、换向对电网的冲击,和主电机采用调速电机造成的成本增加。

采用行星滚柱丝杠副与采用T型丝杠副比较,提高了效率,可实现无背隙、高速、高精度。与采用滚珠丝杠副比较,提高了承载能力,避免了滚珠丝杠副的回珠器与蜗轮连接的矛盾。

4 参数计算及速度合成分析

4.1行星滚柱丝杠结构及参数

行星滚柱丝杠副是以丝杠为驱动,螺母轴向固定,螺母内螺纹与滚柱外螺纹旋合;滚柱沿丝杠螺纹轨道作自旋和绕丝杠做公转,同时带动螺母做直线往复运动;非循环型行星滚柱丝杠副的螺母内安装有内齿圈,滚柱两端加工有外齿与内齿圈相互啮合,以消除螺母螺旋升角对滚柱产生的倾斜力矩。

丝杆转动,螺母不转动。滚柱与丝杆、滚柱与螺母旋向相同。以dr、dn、ds分别表示滚柱、螺母、螺杆在接触点处的直径;dm是滚柱公转直径;是滚柱自转角速度;是滚柱公转角速度;是丝杆的角速度。采用行星传动计算的瞬心法和相对运动原理,可得如下关系:

4.2直线合成运动速度情况分析

先假设主电机和副电机分别转动时的情况。主电机为定速电机,设转速为n1,电机减速比为i1,主电机与丝杆直接连接,螺母不动,则丝杠螺母相对转速为n1/i1,丝杠的导程为H2,则主电机运行时丝杠螺母的相对直线速度为v1=s*n1/i1。

副电机转速为n2,带动蜗杆转动,蜗轮与螺母固定,设蜗轮蜗杆减速比为i2,则副电机运行时带动螺母以转速n2/i2转动。假设丝杠固定,则副电机带动螺母的运行速度为v2=s*n2/i2。

根据副电机是否参与运动,直线速度的合成存在以下两种情况。

1)副电机不参与运动,主电机转速恒定为n1,带动丝杠转动,由于蜗轮蜗杆机构存在自锁特性,因此与其装配的螺母不转动,相对转动速度为n1/i1,可得螺母相对于丝杠的速度为v1=(n1*60*H2)/i1。

2)主电机转速一定,丝杠转速不变,副电机以转速n2转动,通过蜗轮蜗杆机构带动螺母以转速n2`=n2/i2进行旋转,此时丝杠螺母之间的相对转速产生变化为n1/i1-n2/i2,导致换算到螺母在丝杠上的位移速度为v2=60*H2*(n1/i1-n2/i2),可计算当平台需要某一速度v2运行时,副电机的转速应为

由于主电机转速,导程,传动比均为定值,因此可根据方案的具体要求计算平台稳态运行时的副电机转速。

4.3直线合成运动加速度情况分析

在副电机启动、停止以及反转时,直线运动机构会产生动态变化过程,因此对于直线运动系统的加速度分析有助于设计更高精确度定位的直线运动机构。

以直线运动机构的半个往复周期为例,系统存在加速、匀速和减速三种状态。设加速时间为t1,加速度为a1,匀速运动时间为t2,速度为v2减速时间为t3,加速度为a2,往复运动的半个周期位移为S。

根据上述公式结合v2公式,可计算任意该类型直线运动机构的位移变化情况或作为电机选型参考。

5 直线运动速度合成机构的仿真验算

以下仿真运算参数如下:主电机转速1500r/min,电机减速比设为0.1,丝杠导程为0.005m,蜗轮蜗杆传动比为0.05,可计算得出当副电机转速为n2=6000r/min时能够达到平台静止状态。

5.1合成速度为正向

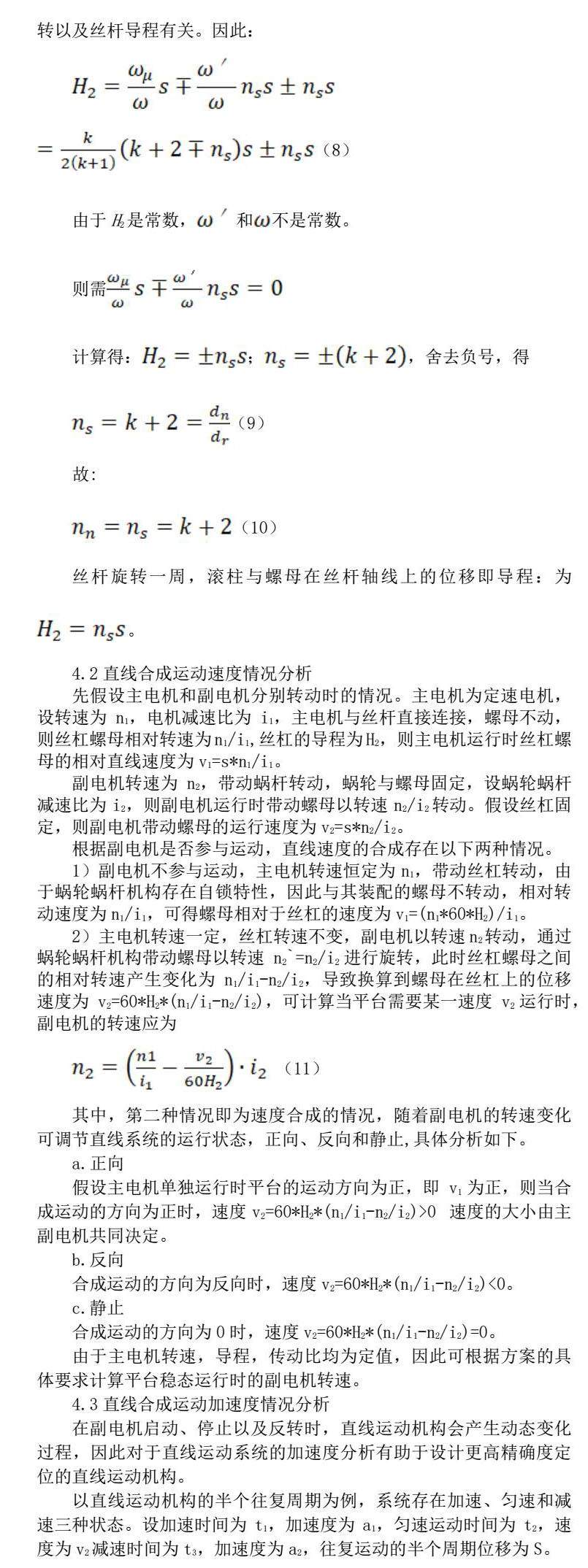

如图2所示,此时主电机转速为1500r/min,副电机停转,合成的直线速度约为0.125m/s波动。位移持续增加。

5.2合成速度为反向

如图3所示,此时主电机转速为1500r/min,副电机转速设置为6000r/min,合成的直线速度为-0.0125m/s波动。位移持续反向增加。

5.3合成速度为零

如图4所示,此时主电机转速为1500r/min,副电机转速设置为3000r/min,合成的直线速度为0,位移没有变化。

5.4合成速度的往复运动动态变化过程

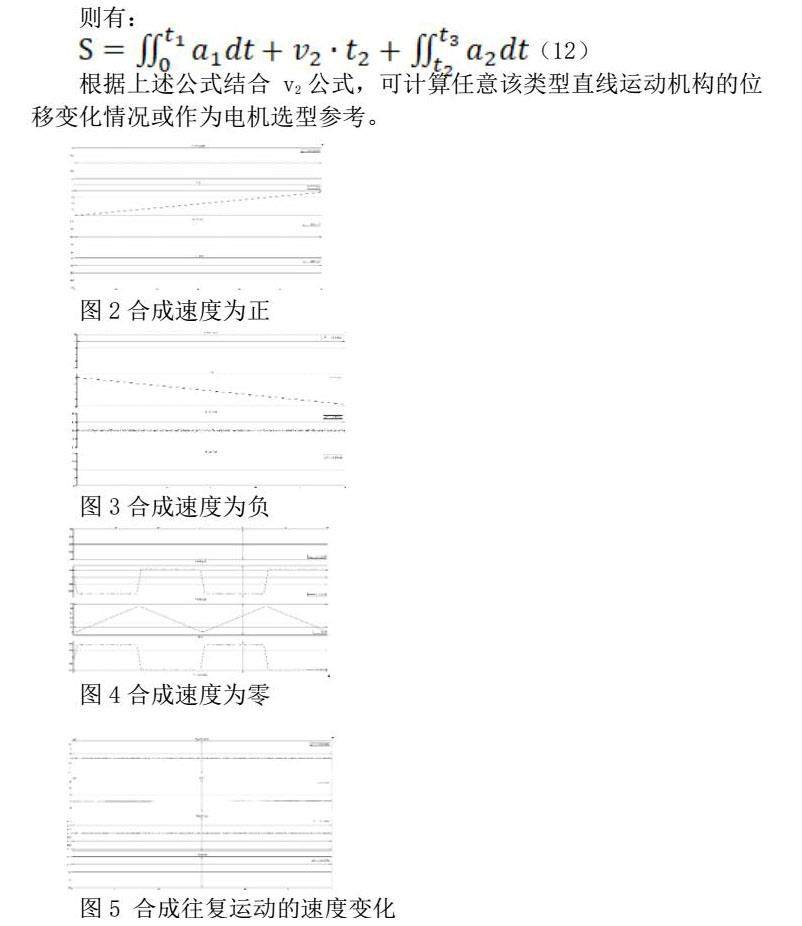

如图5所示,此时,主电机转速为1500r/min,副电机转速设置为12000r/min到-6000r/min正反转切换,运行过程中存在速度的动态变化。通过位移曲线可看到,经过一个周期的速度变化,位移仍然为零,能够达到往复运动的要求。

6.小结

综上,该直线速度合成机构能够实现在主电机运行状态不变的情况下,通过副电机的转向、转速调整直线合成速度,完成速度叠加、速度抵消、往复运动等多种运行形式,能够有效解决大功率主电机的频繁启动、停止、反转而引起的电网波动和电机过热导致危险发生。

参考文献:

[1]靳谦忠,杨家军,孙健利.滚珠丝杠副和行星式滚柱丝杠副静刚度的比较研究[J].机械科学与技术,1999(02):62-64.

[2]晁瑞,李志峰,梁智鸿,吕瑞虎.行星滚柱丝杠的设计与有限元分析研究[J].制造技术与机床,2021(05):138-144.DOI:10.19287/j.cnki.1005-2402.2021.05.022.

[3]王家健. 行星滚柱丝杠设计[D].南京理工大学,2021.DOI:10.27241/d.cnki.gnjgu.2021.001555[4] 杨家军,韦振兴,朱继生,杜伟.行星滚柱丝杠副载荷分布及刚度计算[J].华中科技大学学报(自然科学版),2011,39(04):1-.DOI:10.13245/j.hust.2011.04.024.

[5] 刘柱,范元勋.行星滚柱丝杠传动效率试验台设计[J].组合机床与自动化加工技术,2019(12):108-110.DOI:10.13462/j.cnki.mmtamt.2019.12.026.

京公网安备 11011302003690号

京公网安备 11011302003690号