- 收藏

- 加入书签

外观缺陷检测机构设计与优化:基于视觉技术的自动外观缺陷检测

摘要:随着制造技术的不断发展,外观质量在产品质量评价中扮演着至关重要的角色。外观缺陷对产品的质量和品牌形象产生重大影响,而传统的人工检测方法存在劳动密集、低效率、主观性强等问题。因此,基于视觉技术的自动外观缺陷检测成为了工业生产中的关键技术之一。本论文旨在设计并优化一种基于视觉技术的外观缺陷检测机构,提高其检测精度和效率,以满足现代制造业对高质量产品的需求。

关键词:视觉技术;外观缺陷检测;设计与优化

1 外观检测模块的结构和功能

1.1 检测定长推料机构

检测定长推料机构是自动化生产线中的关键组成部分,其主要功能是确保原料在生产过程中能够以精确的长度进行推进,保证产品的一致性和质量。该机构通常包括传感器、定位装置、推料装置等部件。传感器用于检测原料的位置和长度,定位装置则根据传感器反馈的信息进行调整,确保原料的精准位置,推料装置则负责将原料按照规定长度推送到下一道工序。在推料过程中,定长推料机构需要保证原料的稳定推进,避免产生错位或堆积现象,以确保后续工序的正常进行。同时,机构本身也需要具有一定的自动化控制功能,能够根据生产要求进行参数的设定和调整,实现生产过程的智能化管理。

1.2 外观检测辊筒机构

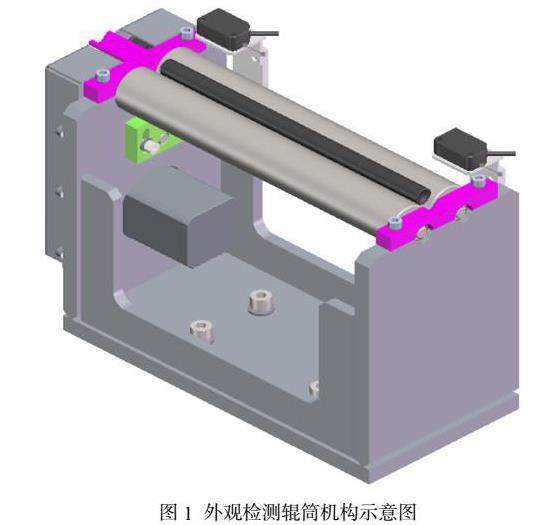

外观检测辊筒机构是用于对产品外观质量进行检测的重要装置,通常由一组旋转的辊筒构成,产品在经过辊筒机构时会被360度全方位检测。辊筒的表面通常采用特殊材质或涂层,以确保产品在接触过程中不受损伤(如图1所示)。这种机构通过传感器和视觉系统实时监测产品的外观特征,如表面平整度、颜色均匀性、表面缺陷等,并将检测结果反馈给控制系统。一旦发现产品存在质量问题,系统会及时采取相应措施,如报警、停机或剔除不合格品,以确保产品质量达到要求。外观检测辊筒机构在生产过程中扮演着重要角色,不仅可以提高产品外观质量和一致性,还能减少人为误判和漏检,提高生产效率和产品合格率。

图1 外观检测辊筒机构示意图

1.3 下料皮带输送机和外观检测系统

下料皮带输送机与外观检测系统相结合,构成了一套完整的生产线外观质量监测系统。在产品经过外观检测辊筒机构后,合格产品会被输送到下料皮带输送机上,继续向下料端输送。下料皮带输送机通常由输送带、驱动装置、支撑结构等组成,其主要功能是将产品按照一定的速度和方向输送到指定位置。外观检测系统则负责继续监测产品外观质量,并确保产品在输送过程中不发生任何损坏或质量问题。通过将下料输送机与外观检测系统无缝连接,可以实现在生产过程中对产品外观质量的全程监控,确保每个产品都符合质量标准,提高生产效率和产品质量。同时,系统也可以记录和存储每个产品的外观检测数据,为质量追溯和生产管理提供重要参考依据。

2 基于视觉技术的自动外观缺陷检测技术

2.1 图像采集

在基于视觉技术的自动外观缺陷检测技术中,图像采集是至关重要的一步。通过使用相机或其他图像采集设备对产品进行拍摄,可以获得产品外观的数字图像。这些数字图像将成为后续检测和分析的基础。在进行图像采集时,需要考虑光照条件、拍摄角度和清晰度等因素,以确保采集到的图像质量足够好,能够准确地反映产品的外观特征。通过合理设置图像采集设备的参数,可以获取清晰、高分辨率的图像,为后续的处理和分析提供可靠的数据基础。

2.2 图像预处理

图像预处理是在图像采集后的一项重要工作,其目的是对采集到的图像进行一系列处理操作,以便更好地进行后续分析和检测。预处理包括去噪、图像增强、灰度转换等操作。去噪的过程可以消除图像中的噪声干扰,提高图像的清晰度和质量。通常情况下,图像采集过程中会受到各种环境因素的影响,例如电磁干扰、机械振动等,这些都可能导致图像中出现各种噪声。通过去噪处理,可以有效地消除这些干扰,使图像更加清晰。图像增强可以增强图像的对比度和色彩鲜艳度,使得产品的外观特征更加突出。这对于后续的特征提取和缺陷检测非常重要,因为增强后的图像能够更好地展现产品的细节和特征,为自动检测算法提供更准确的数据基础。灰度转换则可以将彩色图像转换为灰度图像,这样能够简化后续的处理流程,并且通常情况下灰度图像对于特征分析更为友好。通过进行有效的图像预处理,可以为后续的缺陷检测和分析提供更可靠的数据基础,提高检测的准确性和效率。

2.3 特征提取

在图像预处理后,需要从处理过的图像中提取各种特征,用于描述产品的外观特点。这些特征可以包括形状、颜色、纹理等方面的特征。通过特征提取,可以将图像中的信息转化为数字化的形式,为后续的缺陷检测和分类提供基础。形状特征可以描述产品的外观轮廓和几何形状,颜色特征可以描述产品的颜色分布和变化情况,纹理特征可以描述产品表面的纹理特点。通过综合利用这些特征,可以全面地描述产品的外观特征,为自动外观缺陷检测提供更丰富的信息基础,提高检测的精度和效率。

2.4 缺陷检测算法

在自动外观缺陷检测技术中,缺陷检测算法可以采用机器学习、深度学习或传统图像处理技术,对产品图像进行高效准确的分析。通过训练模型,算法可以学习识别各种类型的缺陷和不良区域,如表面裂纹、凹陷、漆面起泡等。机器学习算法可以通过大量标记好的样本数据进行训练,逐渐提升检测的准确性和速度。而深度学习算法则可以通过神经网络的层层抽象表征,实现对复杂缺陷的有效识别。另外,传统图像处理算法虽然简单,但在某些场景下仍有其独特优势,比如对于特定形状或颜色的缺陷可以有较好的表现。

2.5 判定与分类

当缺陷检测算法完成对产品图像的分析后,接下来的关键步骤是对产品进行准确的判定和分类。通过算法输出的结果,系统可以判断产品是否存在缺陷,并且确定缺陷的程度。基于检测结果,系统可以将产品分为正常品和不良品。同时,还可以根据缺陷的类别和程度对不良品进行细分分类,便于后续的处理和统计分析。这一过程需要对检测算法的输出进行合理解释和处理,确保正确性和一致性,并及时反馈给操作人员或自动化设备进行下一步处理。

2.6 反馈与处理

根据判定和分类的结果,系统可以及时向操作人员或自动化设备提供反馈信息,指导后续的处理流程。对于检测到的缺陷产品,系统可以自动触发相应的处理措施,比如将有缺陷的产品从生产线上剔除,以防止不良品混入。同时,针对可修复的轻微缺陷,系统也可以提供修复建议,以减少资源的浪费和提升产品质量。系统的反馈及处理环节需要具备高度的智能化和自动化,确保生产过程的高效运行和产品质量的可控性。通过不断优化算法和反馈机制,自动外观缺陷检测技术能够不断提升检测准确性和效率,有力支持制造业的智能化转型和升级。

3 结语

综上所述,基于视觉技术的自动外观缺陷检测系统在制造业中具有广阔的应用前景和重要意义。这种系统不仅可以提高产品质量和生产效率,还能减少人为因素和人力成本,为企业带来实实在在的经济效益和竞争优势。未来可以进一步完善外观缺陷检测机构的设计与优化,提升系统的稳定性和准确性,满足不同行业和生产环境的需求,实现智能制造的目标。

参考文献:

[1]梁铁东.基于机器视觉的零件缺陷检测系统和方法[J].建筑技术科学,2023(11).

京公网安备 11011302003690号

京公网安备 11011302003690号