- 收藏

- 加入书签

基于视觉定位模型与测量技术算法下的自动装车系统应用研究

摘要:本研究专注于集成视觉定位与测量技术在矿山自动化领域的应用。首先阐述了视觉技术的基本原理及其在自动化系统中所发挥的作用,并详细介绍了基于机器视觉的自动识别、定位和测量矿石的算法开发过程。通过设计高效的视觉处理流程,实现了对矿石粒径及料位等的的快速准确识别与测量,为矿山自动化装卸作业提供了关键技术支持。实验结果表明,该技术能显著提升装卸效率,减少人工干预,同时增强作业现场的安全性。此外,本文还探讨了系统的潜在改进方向以及未来可能的发展趋势,为进一步的研究和应用奠定了基础。

关键词:视觉定位;测量技术;矿山自动化;机器视觉

1引言

科技的快速发展和对生产需求的增加推动矿山自动化[1]、行业智慧化成为人工智能和机器学习技术的重要的一个应用领域。自动装车系统[2]的效率和准确性对物流链性能产生直接影响,传统的人工装车方法耗时耗力且存在安全隐患。视觉定位与测量技术[3]的应用使自动装车系统能够自主决策和精确导航控制,显著提升矿山作业的整体效率和安全标准。该系统在复杂矿山生产环境中快速准确地识别矿石位置、尺寸和形态,为自动装车提供关键数据。此外,它能无人监控下长时间工作,减少工人接触危险环境,确保作业质量的一致性和可预测性。本文将研究视觉定位与测量技术在自动装车系统中的集成和应用,重点关注其在矿山自动装车系统的设计与实现过程中的作用。通过分析现有技术和开发创新算法,期望提出解决方案,提高矿山自动化水平,促进生产安全和经济效益。研究的最终目标是为矿山自动智慧化领域提供一个高效、可靠且具有广泛应用前景的自动装车系统原模型。

2视觉定位与测量技术基础

2.1视觉定位原理与方法

在自动装车系统中,机器视觉定位原理与方法的重要性不言而喻。它不仅是确保精确装载、减少错误的关键,还是整个系统高效运行的核心。在初始阶段,通过建立精确的摄像头模型并进行细致的标定,能够校正摄像头的内部和外部参数,以及镜头可能产生的畸变,从而确保捕捉到的图像准确无误。随后,利用先进的图像处理技术[4],能够对图像进行深度处理,突出显示装载过程中的关键特征,如边缘和角点,使这些特征更加清晰可辨。最后,通过目标识别与定位算法,系统能够将这些特征与预设的模板进行精确匹配,从而计算出目标在三维空间中的精确位置,确保在各种复杂环境下都能实现高精度定位。这一系列的步骤和技术的应用,使得自动装车系统能够在复杂多变的环境中稳定运行,极大地提高了装车的效率和准确性。

2.2测量技术概述

在自动装车系统中,精确的测量技术至关重要,它不仅涵盖从图像中提取物料尺寸信息的能力,还包括通过分析物体线条和表面特征来估计形状和姿态,确保装载效果与运输稳定性。同时,为了满足快速变化工业环境的需要,这些技术必须优化以达到实时性和高精确度的平衡。总体而言,测量技术为自动装车系统提供了必要的支持,以提升装载效率和减少错误,促进高效、精准的自动装载。

3自动装车系统概念与设计

3.1自动装车系统的定义与特点

在现代矿山作业中,自动装车系统通过视觉定位与测量技术显著提升了生产效率、精确性和安全性。该系统利用高级摄像头和图像处理算法[5],实时识别矿石位置、大小和形状,实现非接触式快速精准测量,减少人为误差。其卓越的环境适应能力确保在各种条件下稳定运行。视觉系统的引入极大提升了作业效率,优化了物流链。这一技术不仅提升了系统的自动化水平,也为矿山自动化领域的发展提供了坚实的技术支持,成为现代矿山作业中不可或缺的关键技术。

3.2系统设计要求与功能模块

自动装车系统的设计要求和功能模块必须综合考量其在矿山较恶劣环境中的实际应用需求和操作条件。核心目标是实现高效、准确且安全的自动装载过程,其中视觉定位与测量技术扮演着至关重要的角色。以下是系统设计的关键要求和主要功能模块详述:

(一)设计要求

精确性与实时性:系统必须能实时准确地捕捉和分析图像数据,确保快速识别矿石的具体位置、大小和形状。这要求从高质量的图像采集设备到高效的图像处理算法都需保持顶级性能。

环境适应性:考虑到矿山环境的多样性和变化性,系统应具备强大的环境适应能力,能够在各种光照和天气条件下稳定运行。

用户界面友好:尽管系统的运作高度自动化,但设计应包括直观的用户界面,便于操作人员监控和干预,确保系统的人性化和可交互性。

(二)功能模块

图像采集模块:此模块包括高分辨率摄像头和适当的光源,负责捕获作业现场的高质量图像。为了应对不同的工作环境,这些设备应具备调节功能,保证在各种光照条件下都能获得清晰的图像。

图像处理与分析模块:这一模块是系统的核心,负责执行先进的图像处理算法来识别和测量矿石。该模块应能快速处理大量图像数据,准确提取关键信息,如边缘、角点和其他视觉特征,以实现目标的精确定位。

决策与控制模块:基于图像分析结果,此模块负责作出决策并生成控制指令,指导装载设备进行准确操作。它需要与图像处理模块紧密集成,确保实时性和准确性。

反馈与调整模块:为了提高系统的自适应能力,设计应包含一个反馈机制,能够根据实际装载结果调整参数和策略。这通过可持续学习和优化,提升系统的整体性能和可靠性。

这些设计要求和功能模块共同构成了自动装车系统的核心架构,确保了系统能够在复杂的矿山环境中实现高效、准确且安全的自动装载操作,显著提升了矿山作业的自动化水平和生产效率。

3.3系统集成与工作流程

在构建自动装车系统时,视觉定位与测量技术的集成和工作流程是确保系统高效、准确运行的关键。下面将详细描述这些技术在系统中的集成步骤和工作流程。

(一)系统集成步骤

1.硬件集成:首先,高分辨率摄像头和其他图像捕捉设备被安装在装载机械的相应位置,确保能够全方位捕捉到作业现场的图像。同时,为了保证在变化的光照和天气条件下也能获得清晰的图像,需要对这些设备进行精细的调节和标定。

2.软件接口开发:然后,开发与图像捕捉设备相匹配的软件接口,以支持高效的数据传输和处理。此阶段需确保软件能够与硬件无缝连接,实时传输图像数据至处理单元。

3.算法集成与优化:紧接着将专门为视觉定位与测量开发的算法集成到系统中。这包括图像预处理、特征提取、目标识别与三维重建等算法。根据实际应用场景,这些算法需要进行参数调整和优化,以达到最佳的处理效果和速度。

4.功能模块整合测试:最后,在完成各独立模块的开发和测试后,进行系统的整合测试。确保图像采集、处理分析、决策控制以及反馈调整等模块能够协同工作,实现预定的功能和性能指标。

(二)工作流程描述

1.图像采集:工作时,图像采集模块首先捕获作业现场的图像,并将这些高清图像实时传输至中央处理单元。

2.图像处理与分析:接收到的图像数据随后由图像处理与分析模块进行处理。运用先进的图像处理算法,如边缘检测、角点检测和滤波技术,快速准确地从图像中提取出关键信息,如矿石的位置、大小和其他重要参数。

3.决策与执行:基于处理得到的数据,决策与控制模块计算出装载机械的最佳操作路径和策略,生成相应的控制指令。这些指令然后被发送至机械控制系统,指导装载机械进行精准的操作。

4.反馈与调整:在实际操作过程中,系统不断接收反馈信息,并根据实际装载结果与预期之间的差异进行调整优化。这种动态调整机制增强了系统的适应性和鲁棒性,确保长期稳定运行。

通过上述集成步骤和工作流程,自动装车系统能够充分利用视觉定位与测量技术,实现对矿山物料的快速、准确和安全装载,如图1所示。这不仅大幅提升了装载效率,还显著降低了作业成本和风险,为矿山自动化的进一步发展奠定了坚实的基础。

4自动装车系统的实现

4.1自动识别与定位算法实现

1.矿料特征学习与匹配

要实现高效且准确的自动装车系统,关键在于如何让系统通过视觉技术识别和学习不同的矿料特征。采用了深度学习算法,特别是卷积神经网络(CNN)来处理这一问题。首先,系统通过高分辨率摄像头采集矿石的图像数据。接着,这些数据被用于训练CNN模型,识别矿料的纹理、颜色以及形状等关键特征。训练过程中,网络通过不断调整其内部参数来学习矿料的特征,最终能够自动将输入图像与训练集中的样本进行匹配,从而实现准确分类和识别。完成训练后,当新的图像输入系统时,CNN模型可以快速输出对应的矿料类别及其置信度分数。

2.三维定位与运动跟踪

识别矿料类型后,确定其在空中的精确位置和姿态对于抓取和装载至关重要。利用三维扫描技术和运动跟踪算法,系统从多角度捕捉矿料表面的光反射以生成点云数据,并分析这些数据的变化以计算实时位置和运动轨迹。结合惯性测量单元(IMU)数据和机械臂的运动学特性,即使在不利条件下,系统也能保持高定位精度。这提高了自动装车的效率和准确性,优化了矿山生产流程。

4.2自动测量与装车策略

1.矿料尺寸精确测量

为了实现自动化装载,首先需要对矿料的尺寸进行精确测量。这一步骤是优化装载效率和减少空间浪费的关键。系统通过应用结构光传感器或激光扫描仪来捕捉矿料的三维形态。这些设备能够发射光线并捕获被矿料反射的光,进而生成高精度的三维模型。通过对这些三维数据进行处理,系统可以计算出矿料的长度、宽度、高度以及体积等参数。此外,系统还能识别出矿料的折叠或卷曲状态,确保装载时考虑到每一块矿料的具体形态,从而优化装载配置。

2.装车动作规划与执行

在完成尺寸测量后,系统会智能规划装车动作,考虑物料特性和车辆类型,优先装载重物大块,并编程机械臂以最优路径抓取。系统通过实时反馈调整动作,避免碰撞或滑落,并控制抓取力度保护矿料。全程监控环境及人员安全,异常时立即暂停并通知处理。

通过这一系列精密的测量和智能的动作规划,自动装车系统不仅大幅提升了装载效率,还显著降低了因装载不当造成的物料损耗及工作伤害,实现了矿山自动装车系统的高效、安全、经济运行。

4.3系统测试与性能评估

1.实验设置与测试环境

为了验证智慧装车系统的有效性和效率,构建了包括真实矿山环境模拟的测试场景。测试环境包括不同大小、形状和质量的矿石样本,以及用于装载的自动化设备,如机械臂和传送带。此外,系统中安装了多个高分辨率摄像头和三维扫描仪,用于实时捕捉装载过程中的视觉数据。测试过程中,系统通过自动识别和定位算法处理图像数据,并执行装载任务。同时,所有操作步骤和系统反馈均被记录,以供后续分析。

2.结果分析与讨论

(一)数据分析

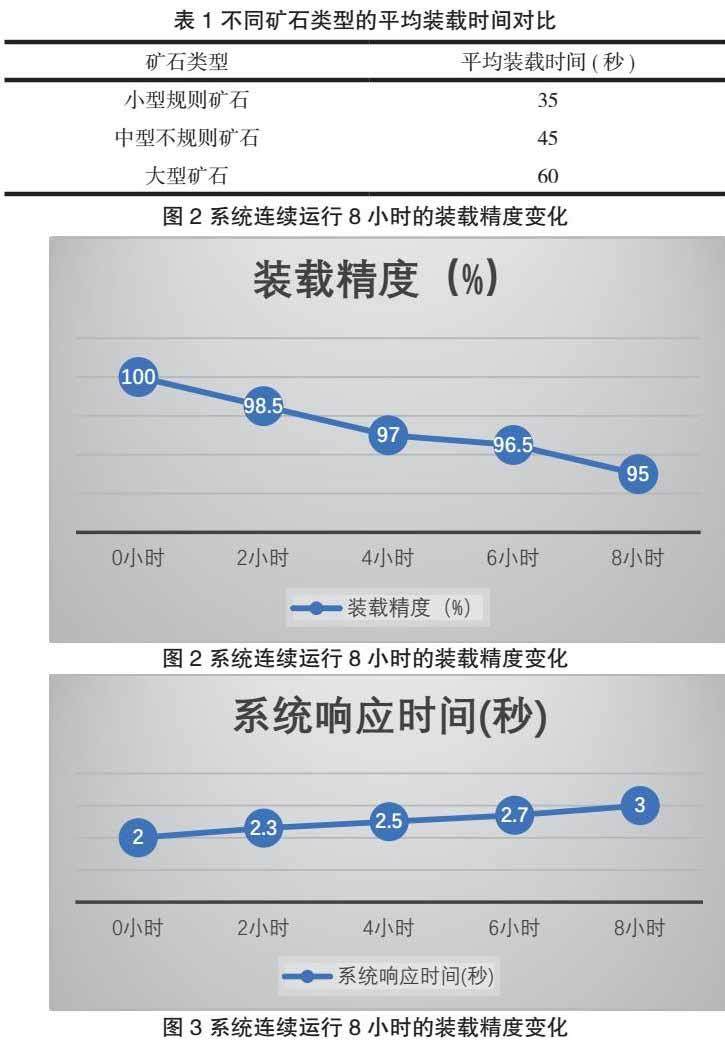

实验数据包括装载时间、识别准确率、装载精度和系统响应时间等关键性能指标。例如,记录了系统在不同工作环境和不同类型矿石上的装载时间,以及系统在长时间运行后的性能变化。表1展示了比较不同测试条件下的平均装载时间,图2和图3展示系统连续运行多小时的性能稳定性。

(二)结果讨论

通过分析图表中的数据,可以观察到系统在处理小型且规则的矿石时装载速度更快,随着矿石体积增大或形状变得不规则,装载时间相应增加。此外,系统在连续运行8小时后,虽然整体性能有所下降(如装载精度从100%降至95%,响应时间从2.0秒增至3.0秒),但这种下降仍处于可接受范围内,显示出良好的稳定性和可靠性。

以上测试结果表明,智慧装车系统能够有效适应不同的工作条件,满足矿山自动化装载的需求,具有实际应用的潜力。未来的工作可以集中在优化算法和硬件设备上,以进一步提高装载效率和系统的稳定性。

5.结束语

本文深入探讨了集成视觉定位与测量技术的自动装车系统在矿山自动化领域的应用,展示了基于机器视觉的自动识别、定位和测量矿石的算法及其在自动装车流程中的应用。实验结果表明,该系统能显著提升装卸效率并增强作业安全。未来工作将聚焦于算法与硬件设备的优化,以提高系统的稳定性和适应性,推动矿山自动化技术的进步。希望本研究能启发相关领域的研究者和工程师,共同推进该技术的发展。

参考文献

[1]白建军.矿山自动化采矿技术应用研究[J].内蒙古煤炭经济,2021,(03):52-53.

[2]朱二明.煤矿自动装车系统应用研究[D].西安科技大学,2017.

[3]姜汇策,于淼,崔林威,等.档案盒视觉定位与测量技术研究[J].制造业自动化,2023,45(04):53-58.

[4]李吴礼.图像处理技术在岩体质量三维可视化分级中的应用研究[D].江西理工大学,2017.

[5]曹志鹏,袁锐波,杨肖,等.一种改进神经网络的苹果快速识别算法[J].重庆理工大学学报(自然科学),2023,37(05):210-217.

京公网安备 11011302003690号

京公网安备 11011302003690号