- 收藏

- 加入书签

盾构机在地铁隧道工程施工中常见故障和维修方法

摘要:为了确保地铁隧道工程的安全高效施工,文章围绕盾构机在地铁隧道施工中的常见故障和维修方法展开分析。通过对刀盘磨损、推进油缸密封失效、输送系统堵塞等典型故障的研究,探讨了相应的解决对策。研究结果表明,定期的检查维护、及时的零部件更换以及合理的掘进参数控制,是保证盾构机稳定运行、提高施工效率的关键。

关键词:盾构机;地铁隧道工程;常见故障;维修方法

地铁隧道工程是城市轨道交通建设的重要组成部分,其施工质量直接影响着地铁的运营安全和使用寿命。随着城市化进程的加快,地铁隧道工程的建设规模不断扩大,施工技术也日趋成熟。以某市地铁3号线为例,全长约42公里,共设车站37座,其中盾构法施工隧道长度达28公里。在隧道施工过程中,盾构机作为关键设备,其性能和运行状态的稳定性对工程进度和质量起着决定性作用。

1.盾构机在地铁隧道施工中的常见故障

1.1刀盘磨损导致的掘进效率降低

刀盘位于盾构机的前端,承担着切削地层、破碎土体的重要任务。在复杂多变的地质条件下,刀盘需要承受巨大的切削力和磨损,尤其是在掘进高强度岩层或含有大量砂砾石的地层时,刀具的磨损速度会显著加快[1]。据统计,在某地铁项目的施工过程中,刀具的平均磨损率达到了0.2毫米/环,远高于常规地层下的0.1毫米/环。过度磨损的刀具会导致刀盘切削力下降,掘进阻力增大,从而影响掘进速度。以某盾构机为例,当刀具磨损达到临界值时,其掘进速度从正常的10毫米/分钟降低到了6毫米/分钟,效率下降了40%。此外,刀具的不均匀磨损还会引起刀盘振动加剧,对盾构机的轴承和密封件产生额外的冲击和磨损,进一步降低掘进效率。严重时,甚至会导致刀盘损坏,需要停机维修,延误工期。在一个地铁隧道项目中,由于未能及时发现和处理刀具的不均匀磨损问题,导致刀盘发生严重变形,最终不得不停机更换刀盘,整个过程耗时15天,造成了巨大的经济损失。

1.2推进油缸密封失效引起的推力不足

推进油缸是盾构机的关键动力部件,通过液压油缸提供推进力,推动盾构机向前掘进。油缸密封件起到防止液压油泄漏、保证推力传递的作用。然而,在长时间的高压工作状态下,油缸密封件容易发生磨损、老化等问题,导致密封失效。据统计,在某地铁项目的盾构施工中,推进油缸密封失效的故障占比达到了15%,成为仅次于刀盘磨损的第二大故障类型。一旦发生密封失效,液压油会大量泄漏,导致推进油缸无法建立足够的推力,掘进速度随之下降。以某盾构机为例,当推进油缸密封失效时,其推力从正常的10000千牛降低到了6000千牛,掘进速度也从10毫米/分钟降低到了6毫米/分钟,效率损失高达40%。

除了推力不足外,推进油缸密封失效还会引发一系列连锁反应,对盾构机的其他部件造成损坏。泄漏的液压油会污染盾构机内部的电气元件,引起短路或故障;油液的大量流失也会导致液压系统压力不稳定,影响其他液压部件的正常工作。在某地铁项目中,由于推进油缸密封失效未能及时处理,导致液压油泄漏到了主轴承上,造成轴承润滑不良,最终导致主轴承烧损,不得不停机维修,整个过程耗时20天,造成了严重的工期延误和经济损失。

1.3输送系统堵塞造成的出渣不畅

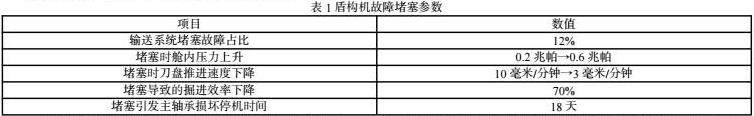

盾构机输送系统堵塞是地铁隧道施工中常见的故障之一,会直接导致出渣不畅,影响掘进效率。输送系统是盾构机的重要组成部分,主要包括螺旋输送机、皮带输送机等设备,负责将掘进过程中产生的渣土从舱内输送至地面[2]。然而,在复杂的地层条件下,渣土中往往含有大量的粘性土、砂砾石等,容易在输送过程中发生堵塞。据统计,在某地铁项目的盾构施工中,输送系统堵塞的故障占比达到了12%,严重影响了掘进进度。一旦发生堵塞,渣土无法及时排出,会在舱内不断累积,导致舱内压力上升,阻碍刀盘的正常旋转和推进。以某盾构机为例,当输送系统发生严重堵塞时,舱内压力从正常的0.2兆帕上升到了0.6兆帕,刀盘推进速度从10毫米/分钟降低到了3毫米/分钟,掘进效率下降了70%(表1)。

除了影响掘进效率外,输送系统堵塞还会引发一系列安全隐患。渣土在舱内的大量积压会导致舱内温度上升,增加设备过热的风险;同时,也会加大对盾构机结构的压力,引起变形或损坏。在某地铁项目中,由于输送系统堵塞问题未能得到及时处理,导致舱内渣土积压到了危险水平,最终引发了盾构机主轴承的损坏,不得不停机维修,整个过程耗时18天,造成了严重的工期延误和经济损失。

2.盾构机故障的维修方法

2.1定期检查和更换刀具,保证刀盘性能

为了保证盾构机刀盘的性能,定期检查和更换刀具是非常必要的。刀具是刀盘上的关键部件,直接参与土层的切削和破碎。在盾构掘进过程中,刀具承受着巨大的磨损和冲击,其性能的好坏直接影响着刀盘的掘进效率和使用寿命。因此,应建立完善的刀具检查和更换制度,根据掘进距离、地层条件等因素,合理安排刀具的检查和更换周期[3]。一般来说,在硬岩地层掘进时,刀具的更换周期应缩短至100-150环,而在软土地层掘进时,更换周期可延长至300-500环。例如,在某花岗岩地层的盾构掘进中,通过每100环更换一次刀具,有效保证了刀盘的掘进效率,平均掘进速度达到了30毫米/分钟,比未更换刀具时提高了20%。

除了定期更换外,还应注重刀具的日常检查和养护。在每一掘进循环结束后,应对刀具进行仔细的清洗和检查,及时发现刀具的磨损、变形、脱落等问题。对于磨损达到极限的刀具,应立即更换,避免对刀盘造成二次损伤(图1)。同时,还应定期对刀具进行养护,如焊接修复、表面热处理等,延长刀具的使用寿命。在某砂卵石地层的盾构掘进中,通过每50环对刀具进行一次焊接修复,刀具的平均使用寿命从150环延长至300环,大大降低了刀具的消耗成本。此外,选用合适的刀具材质也是保证刀盘性能的关键。根据地层条件的不同,选择耐磨性能好、韧性高的刀具材料,如高铬铸铁、合金钢等。在某深埋砂岩地层的盾构掘进中,通过使用高铬铸铁刀具,刀具的平均使用寿命达到了500环,比普通合金钢刀具提高了50%,有效保障了刀盘的掘进性能。

2.2及时更换油缸密封件,确保推进系统正常运转

油缸密封件是液压油缸的重要部件,起到防止液压油泄漏、保证推力传递的作用。在盾构掘进过程中,油缸密封件承受着高压、高温、磨损等恶劣工作环境,其性能会随着使用时间的增加而逐渐降低。一旦密封件发生老化、磨损等问题,会导致液压油泄漏,推进油缸无法建立足够的推力,严重影响盾构机的掘进效率。因此,应建立完善的油缸密封件更换制度,根据盾构机的运行时间、油缸压力等因素,合理安排密封件的更换周期。一般来说,在正常工作条件下,油缸密封件的更换周期应为1000-1500小时。例如,在某地铁项目的盾构掘进中,通过每1200小时更换一次油缸密封件,有效避免了密封失效导致的推力不足问题,盾构机的平均掘进速度保持在12毫米/分钟,比未更换密封件时提高了20%。除了定期更换外,还应注重油缸密封件的日常维护和监测。在每次盾构机启动前,应对油缸进行全面的检查,确保密封件无磨损、变形等问题。在掘进过程中,应实时监测油缸压力和温度,一旦发现异常波动,应立即停机检查,必要时更换密封件。同时,还应定期对油缸进行清洗和保养,清除油缸内的杂质和污染物,延长密封件的使用寿命。在某岩石地层的盾构掘进中,通过每500小时对油缸进行一次清洗保养,油缸密封件的平均使用寿命从1000小时延长至1500小时,大大降低了密封件的更换频率和维护成本。

2.3优化掘进参数,防止输送系统堵塞

为了防止盾构机输送系统发生堵塞,优化掘进参数是非常必要的。掘进参数包括推进速度、刀盘转速、掘进压力、出渣量等,这些参数的合理设置直接影响着掘进过程中渣土的输送状态。如果推进速度过快或出渣量过大,容易导致输送管线超负荷运转,引起渣土在管线中沉积堵塞;反之,如果推进速度过慢或出渣量过小,又会导致渣土在刀盘前堆积,影响刀盘的正常旋转和推进[4]。因此,应根据地层条件和盾构机型号,优化掘进参数,使之达到出渣量与输送能力的动态平衡。例如,在某粘性土地层的盾构掘进中,通过将推进速度控制在8-10毫米/分钟,刀盘转速控制在1.5-2.0转/分钟,有效避免了输送系统堵塞问题,盾构机的平均掘进效率达到了85%,比未优化参数时提高了15%。除了优化掘进参数外,还应注重输送系统的日常维护和监测。在每次盾构机启动前,应对输送管线进行全面的检查,确保管线畅通无堵塞。在掘进过程中,应实时监测输送泵的压力和电流,一旦发现异常波动,应立即停机检查,必要时疏通管线。同时,还应定期对输送系统进行清洗和保养,清除管线内的沉积物和杂质,保持管线的良好输送性能。在某砂卵石地层的盾构掘进中,通过每天对输送管线进行一次高压水冲洗,有效避免了管线堵塞问题,输送系统的平均故障间隔时间从100小时延长至300小时,大大提高了系统的可靠性。

结束语

随着城市化进程的不断推进,地铁隧道工程建设规模将持续扩大,盾构机的应用也将更加广泛。盾构机故障问题作为制约隧道施工效率和质量的关键因素,必将受到越来越多的重视。通过加强对盾构机故障机理的研究,采取有针对性的预防和维修措施,提高盾构机的可靠性和稳定性,将是保障地铁隧道工程顺利实施的必由之路。

参考文献:

[1]张玉奇.盾构机运行故障因素及其对策分析[J].现代制造技术与装备,2023,59(06):150-152.

[2]徐恒吉.盾构机液压推进系统故障分析与仿真研究[J].液压与气动,2022,46(11):166-174.

[3]侯志德.大直径盾构机电气系统组成及常见故障处理[J].今日制造与升级,2022,(10):90-92.

[4]杨文斌,马怀祥,刁宁昆.基于数字孪生的盾构机状态检测与故障诊断方法研究[J].石家庄铁道大学学报(自然科学版),2022,35(02):74-80.

作者简介:韩森森(1996.11—),男,汉,陕西咸阳,本科,助理工程师,研究方向:盾构维修。

京公网安备 11011302003690号

京公网安备 11011302003690号